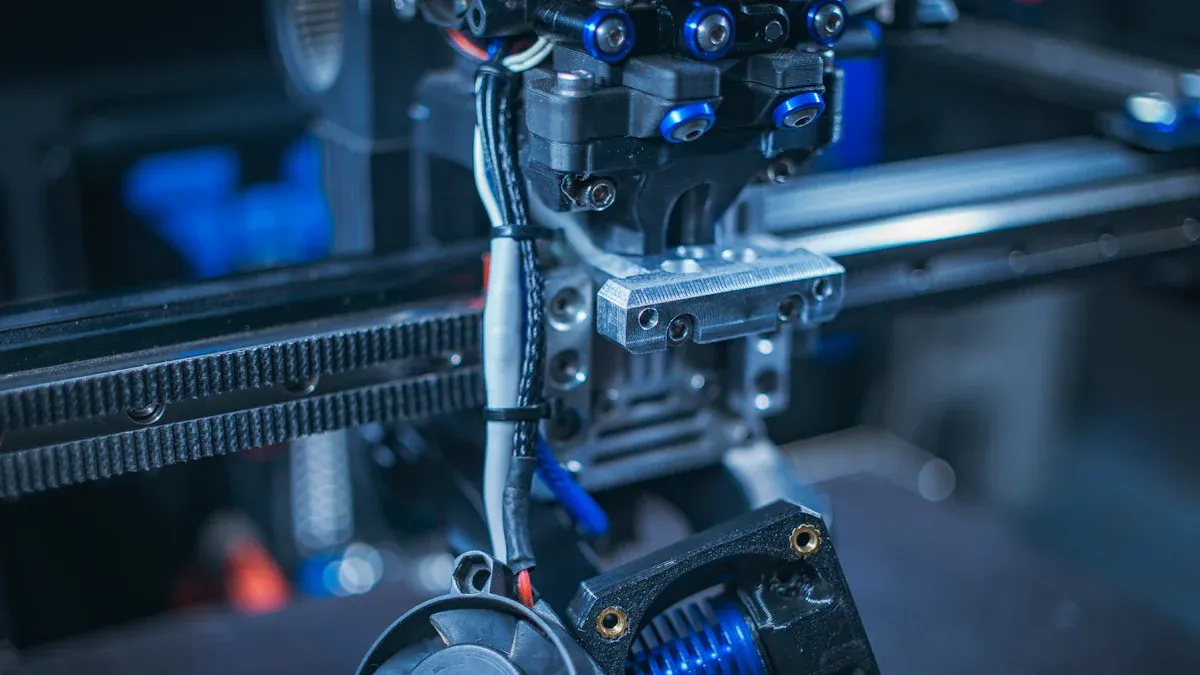

من دیدهام که چگونه اکسترودرهای دو مارپیچ موازی بادوام به لطف مهندسی قوی، از پس کارهای دشوار برمیآیند. وقتی به حالتهای اصلی خرابی نگاه میکنم، متوجه مسائلی مانند سایش مارپیچ، مشکلات کیفیت مذاب و پراکندگی ناهموار مواد میشوم.

| حالت خرابی | دلایل اصلی |

|---|---|

| حجم اکستروژن غیرطبیعی | انسداد، فرسودگی شدید پیچ، دمای سیلندر، نشتی خلاء |

| مشکلات کیفیت مذاب | نرخ برش بالا، دمای پایین، طراحی ضعیف قالب |

| شکست مذاب | نرخ برش بالا، دمای پایین، طراحی ضعیف قالب |

| کربنیزاسیون مذاب | دمای بالا، ماندگاری طولانی، کربنیزاسیون مواد قدیمی |

| پراکندگی ناهموار | پیکربندی نامناسب ماردان، سرعت پایین، نسبت فیلر بالا |

من به این توجه میکنم که چگونهبشکههای اکسترودر دو مارپیچواکسترودر دو مارپیچه بشکه ایطراحی به جلوگیری از این مشکلات کمک میکند. بسیاریکارخانههای بشکههای اکسترودر دو مارپیچاکنون از فناوری متمرکز بر دوام استفاده کنید زیرا بازار خواستار کارایی و پایداری است.

اکسترودرهای دو مارپیچ موازی بادوام: نیتریده کردن برای سختی سطح

نیتریدینگ چیست؟

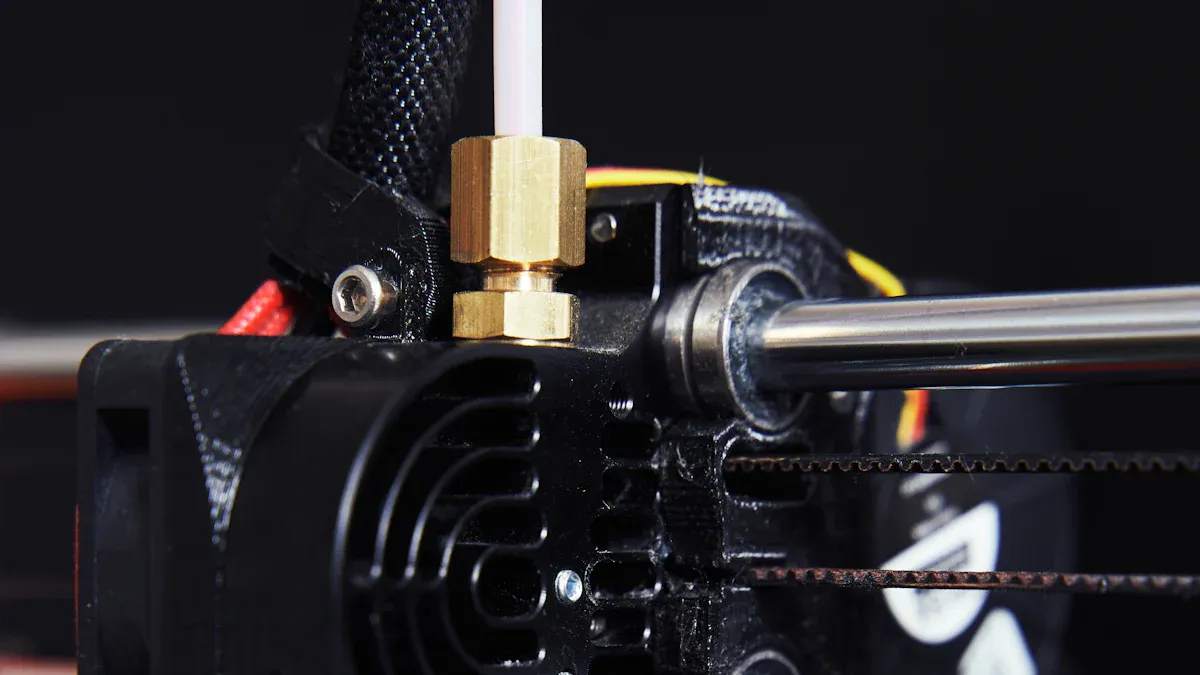

وقتی برای اولین بار با نیتریدینگ آشنا شدم، متوجه شدم که چقدر برای سختتر کردن قطعات ماشین مهم است. نیتریدینگ یک فرآیند عملیات حرارتی است. نیتروژن را به سطح قطعات فولادی اضافه میکند. این فرآیند یک لایه سخت در قسمت بیرونی تشکیل میدهد در حالی که قسمت داخلی را محکم و انعطافپذیر نگه میدارد. من از اینکه این روش در دماهای پایینتر از سایر عملیاتها کار میکند، خوشم میآید، بنابراین قطعات تاب برنمیدارند یا شکل خود را از دست نمیدهند.

تقویت پیچها با نیتریدینگ

من دیدهام که چگونه نیتریدینگ، پیچهای معمولی را به قطعات با کارایی بالا تبدیل میکند. برای اکسترودرهای دو مارپیچ موازی بادوام، این مرحله یک تغییر اساسی است. این فرآیند یک پوسته بیرونی سخت ایجاد میکند که در برابر اصطکاک و فشار مداوم مقاومت میکند. در اینجا نگاهی گذرا به چگونگی تغییر خواص پیچها توسط نیتریدینگ میاندازیم:

| مواد | درمان | سختی سطح (HV) | عمق لایه نیترید (میلیمتر) | مقاومت در برابر سایش | استحکام خستگی |

|---|---|---|---|---|---|

| 38CrMoAlA | نیتریداسیون یونی | ۹۰۰-۱۱۰۰ | ۰.۱۵-۰.۲۵ | خوب | مناسب برای پر شدن متوسط تا کم (کمتر از 40٪) |

متوجه شدم که پس از نیتریداسیون، سختی سطح میتواند به HV950 تا HV1000 برسد که بسیار بالاتر از پیچهای بدون عملیات حرارتی است. این بدان معناست که پیچها میتوانند فشار بیشتری را تحمل کنند و دوام بیشتری داشته باشند.

مقاومت در برابر سایش و طول عمر

من همیشه به دنبال راههایی برای دوام بیشتر تجهیزات هستم. نیتریدینگ به اکسترودرهای دو مارپیچ موازی بادوام، مزیت واقعی میدهد. سطح سختشده حتی هنگام کار با مواد سخت، در برابر خراش و سایش مقاوم است. این چیزی است که برای من برجسته است:

- پیچهای نیترید شدهبه سختی HV850-1020 (HRC57-65) برسید.

- ضخامت لایه نیترید میتواند 0.5-0.8 میلیمتر باشد که محافظت بیشتری را ایجاد میکند.

- این روش به اکسترودرها کمک میکند تا سالها به طور روان کار کنند.

وقتی از اکسترودرهایی با پیچهای نیتریده شده استفاده میکنم، زمان کمتری را صرف تعمیرات و زمان بیشتری را صرف انجام کار میکنم. به همین دلیل است که برای ماشینهایی که نیاز به استحکام تحت فشار دارند، به این فرآیند اعتماد دارم.

اکسترودرهای دو مارپیچ موازی بادوام: کوئنچ برای استحکام هسته

بررسی اجمالی فرآیند کوئنچینگ

وقتی برای اولین بار در مورد کوئنچینگ یاد گرفتم، متوجه شدم که چقدر بازی را برای قطعات ماشین تغییر میدهد. کوئنچینگ یک عملیات حرارتی است که در آن فلز را تا دمای بالا گرم میکنم و سپس آن را به سرعت، معمولاً در روغن یا آب، خنک میکنم. این خنک شدن سریع، ساختار فلز را در جای خود قفل میکند. نتیجه؟ هسته پیچ بسیار سختتر و قویتر میشود. من همیشه در ... به دنبال این فرآیند هستم.قطعات اکسترودر با کیفیت بالازیرا به آنها پشتوانه لازم برای کارهای سخت را میدهد.

نکته:کوئنچ کردن زمانی بهترین نتیجه را میدهد که با سایر عملیاتها مانند تمپر کردن ترکیب شود. این ترکیب به ایجاد تعادل بین سختی و چقرمگی کمک میکند.

جلوگیری از تغییر شکل

من دیدهام که چگونه بارهای سنگین و دمای بالا میتوانند پیچها را به مرور زمان خم یا پیچانده کنند. کوئنچ کردن به جلوگیری از این اتفاق کمک میکند. این فرآیند باعث میشود هسته پیچ پایدارتر شود. وقتی از اکسترودرهای دو مارپیچ موازی بادوام با پیچهای کوئنچ شده استفاده میکنم، متوجه میشوم که آنها حتی پس از ساعتهای طولانی کار، شکل خود را حفظ میکنند. این به معنای زمان از کار افتادگی کمتر و سردردهای کمتری برای من است.

- پیچهای کوئنچ شده در برابر خم شدن مقاومت میکنند.

- آنها همسویی خود را تحت فشار حفظ میکنند.

- من زمان کمتری را صرف تعمیر قطعات تابدار میکنم.

افزایش طول عمر خدمات

میخواهم تجهیزاتم تا حد امکان دوام بیاورند. کوئنچینگ در اینجا نقش مهمی ایفا میکند. با قوی کردن هسته، پیچها میتوانند بدون ترک خوردن یا شکستن، تنشهای مکرر را تحمل کنند. من متوجه شدهام که اکسترودرهای دو مارپیچ موازی بادوام با پیچهای کوئنچ شده، بین بررسیهای تعمیر و نگهداری، مدت زمان بیشتری کار میکنند. این باعث صرفهجویی در هزینه من میشود و خط تولید من را در حال حرکت نگه میدارد.

توجه:یک هسته قوی به معنای تعویض کمتر و عملکرد قابل اعتمادتر سال به سال است.

اکسترودرهای دو مارپیچ موازی بادوام: طراحی و انتخاب مواد قوی

مواد با کیفیت بالا

وقتی تجهیزات را انتخاب میکنم، همیشه اول مواد اولیه را بررسی میکنم.فولاد و آلیاژهای با کیفیت بالاتفاوت زیادی در طول عمر دستگاه ایجاد میکند. من اکسترودرهای دو مارپیچ موازی بادوام را دیدهام که با درجههای خاصی از فولاد ساخته شدهاند که در برابر خوردگی و سایش مقاوم هستند. این مواد فشار و دمای بالا را بدون خرابی تحمل میکنند. من به دستگاههایی که از این فلزات استفاده میکنند اعتماد دارم زیرا حتی وقتی کار سخت میشود، به کار خود ادامه میدهند.

مهندسی برای دوام

مهندسی هوشمند، اکسترودرهای عالی را متمایز میکند. من به دنبال ویژگیهایی هستم که پایداری را افزایش و سایش را کاهش دهند. در اینجا جدولی آمده است که برخی از ویژگیهای طراحی مورد توجه من را نشان میدهد:

| ویژگی طراحی | سهم در دوام |

|---|---|

| چیدمان موازی پیچ | فاصله ثابتی را بین مرکز و زمین حفظ میکند و پایداری را افزایش میدهد. |

| قطر یکنواخت پیچ | توزیع برشی یکنواخت را تضمین میکند و سایش و پارگی را کاهش میدهد. |

| عناصر پیچ مدولار | امکان سفارشیسازی و نگهداری آسان را فراهم میکند و طول عمر را افزایش میدهد. |

من همچنین برای بررسی طرحها به ابزارهای پیشرفتهای مانند تحلیل المان محدود (FEA) متکی هستم. FEA پیشبینی میکند که اکسترودر چگونه تنش، گرما و جریان را مدیریت خواهد کرد. این به مهندسان کمک میکند تا نقاط ضعف را قبل از ساخت دستگاه شناسایی کنند.

قابلیت اطمینان از طریق طراحی هوشمند

من متوجه شدهام کهانتخابهای هوشمندانه در طراحیمنجر به خرابیهای کمتری میشود. مهندسان از FEA برای آزمایش خطرات فشار و برش، به ویژه در بالای مارپیچ و نواحی درگیری استفاده میکنند. آنها از این نتایج برای ایمنتر و قابل اعتمادتر کردن اکسترودر استفاده میکنند. وقتی از اکسترودرهای دو مارپیچ موازی بادوام استفاده میکنم، هر روز مزایای این انتخابهای طراحی را میبینم. دستگاهها به راحتی کار میکنند، به نگهداری کمتری نیاز دارند و خط تولید من را در حال حرکت نگه میدارند.

من میبینم که چگونه نیتریده کردن، کوئنچ کردن و طراحی هوشمند، اکسترودرهای دو مارپیچ موازی بادوام را قوی نگه میدارند. این روشها به من کمک میکنند تا از سایش جلوگیری کنم، تغییر شکل را متوقف کنم و به نتایج ثابتی برسم.

- من در تعمیرات پول پس انداز می کنم.

- وسایلم بیشتر عمر میکنند.

به همین دلیل است که من به این استراتژیهای دوام اعتماد دارم.

سوالات متداول

چند وقت یکبار باید اکسترودر دو مارپیچ موازی خود را سرویس کنم؟

من هر ماه اکسترودرم را بررسی میکنم. تمیز کردن و بازرسی منظم به من کمک میکند تا فرسودگی را زود تشخیص دهم. این باعث میشود دستگاهم روان کار کند.

چه موادی برای پیچهای اکسترودر بهترین عملکرد را دارند؟

من فولاد آلیاژی با کیفیت بالا را ترجیح میدهم. این فولاد در برابر سایش و گرما مقاوم است. این انتخاب به پیچهای من عمر طولانیتر و عملکرد بهتری میدهد.

آیا میتوانم اکسترودر فعلیام را با ماردونها یا سیلندرهای جدید ارتقا دهم؟

بله، میتوانم پیچها یا لولههای قدیمی را تعویض کنم. ارتقاء به من کمک میکند تا راندمان را افزایش دهم و طول عمر دستگاهم را افزایش دهم.

زمان ارسال: ۲۹ آگوست ۲۰۲۵