طراحی بشکه پیچی قالبگیری بادی بطری به دلیل طول بلندتر و نسبت فشردهسازی بالاتر، از قالبگیری تزریقی متمایز است. این امر به ایجاد پاریسونهای یکنواخت کمک میکند که وضوح و استحکام بطری را بهبود میبخشد. با رشد بازار جهانی پلاستیکهای قالبگیری بادی،دمیدن بشکه پیچوپیچ دمشی فیلمذوب، اختلاط و صرفهجویی در انرژی کارآمد را در طول فرآیند ارائه میدهدبشکه پیچ پلاستیکی تکی.

عملکرد سیلندر پیچ در فرآیندهای قالبگیری

نقشهای ذوب و انتقال مواد

سیلندر پیچشی به عنوان قلب هر دو دستگاه قالبگیری بادی بطری و قالبگیری تزریقی عمل میکند. وظیفه اصلی آن ذوب کردن گلولههای پلاستیکی و حرکت دادن مواد مذاب به جلو است. در قالبگیری تزریقی، سیلندر پیچشی درون سیلندر گرم شده میچرخد و پلاستیک را فشرده و ذوب میکند. پس از ذوب شدن پلاستیک، سیلندر پیچشی آن را با فشار بالا به داخل قالب هل میدهد. این فرآیند پلاستیک را به قطعات جامد تبدیل میکند.

در قالبگیری بادی بطری، سیلندر پیچ نیز پلیمر را ذوب میکند. با این حال، نحوه حرکت مواد میتواند تغییر کند. به عنوان مثال، در قالبگیری بادی اکستروژن، سیلندر میتواند به طور مداوم یا پلهای بچرخد. این سیلندر پلاستیک ذوب شده را به صورت لولهای به نام پاریسون به بیرون هل میدهد. سپس هوا به داخل پاریسون دمیده میشود تا بطری تشکیل شود. در قالبگیری بادی تزریقی، سیلندر پلاستیک ذوب شده را به داخل قالب تزریق میکند تا یک پیش فرم ایجاد شود که بعداً به بطری تبدیل میشود. سیلندر پیچ نقش خود را بر اساس فرآیند قالبگیری تطبیق میدهد، اما همیشه بر ذوب و حرکت کارآمد پلاستیک تمرکز دارد.

نکته:یک سیلندر پیچشی با طراحی مناسب، ذوب یکنواخت پلاستیک و جریان روان آن را تضمین میکند که به جلوگیری از نقص در محصول نهایی کمک میکند.

اثرات اختلاط و همگنی

اختلاط و همگنی نقش بسیار مهمی در کیفیت محصول دارند. سیلندر پیچ باید پلاستیک و هرگونه افزودنی را با هم مخلوط کند تا قطعه نهایی مطابق انتظار به نظر برسد و عمل کند. طرحهای مختلف پیچ میتوانند میزان اختلاط پلاستیک را تغییر دهند. به عنوان مثال، پیچهایی با کانالهای ویژه یا بخشهای اختلاط به توزیع یکنواختتر رنگها و افزودنیها کمک میکنند. این امر منجر به رنگ بهتر و نقاط ضعف کمتر میشود.

تولیدکنندگان اغلب با بررسی دما و رنگ پلاستیک ذوبشده، میزان اختلاط مناسب ماردان را آزمایش میکنند. آنها به دنبال دماهای یکنواخت و ترکیب رنگهای نرم هستند.انحراف معیاردر این آزمایشها، به معنای اختلاط بهتر است. برخی از مارپیچهای پیشرفته، مانند طرحهای مانع یا چندکاناله، اختلاط بهبود یافته و ذوب یکنواختتری را نشان میدهند. این ویژگیها به ایجاد بطریها و قطعاتی قوی، شفاف و عاری از رگهها یا حبابها کمک میکنند.

| جنبه اندازهگیری | شرح روش | آنچه نشان میدهد |

|---|---|---|

| همگنی حرارتی | دمای مذاب را در نوک پیچ بررسی کنید | گرمایش یکنواخت |

| همگنی مواد | ترکیب رنگ را در نمونههای مذاب تجزیه و تحلیل کنید | حتی مخلوط کردن |

| شاخص عملکرد پیچ | همگنی حرارتی و همگنی مواد را با هم ترکیب میکند | کیفیت کلی مذاب |

یک بشکه پیچشی که به خوبی مخلوط میشود، به تولیدکنندگان کنترل بیشتری بر کیفیت محصول میدهد و ضایعات را کاهش میدهد.

تفاوتهای کلیدی در طراحی بدنهی مارپیچ

هندسه و ابعاد

هندسهی سیلندر پیچ، نحوهی حرکت و ذوب پلاستیک در داخل دستگاه را شکل میدهد. در قالبگیری بادی بطری، سیلندر پیچ اغلب نسبت طول به قطر (L/D) بیشتری نسبت به قالبگیری تزریقی دارد. این طول اضافی به پلاستیک زمان بیشتری برای ذوب و مخلوط شدن میدهد که برای ساخت بطریهای قوی و شفاف مهم است. سیلندر پیچ قالبگیری بادی بطری معمولاً دارای یک مخروط تدریجی و کانالهای تغذیه عمیقتر است. این انتخابهای طراحی به پیچ کمک میکند تا جریان ثابتی از پلاستیک را کنترل کند و یک پرسون (parison) یکنواخت ایجاد کند.

از سوی دیگر، سیلندرهای مارپیچ قالبگیری تزریقی معمولاً کوتاهتر هستند. آنها بر ذوب سریع و تزریق پلاستیک به قالب تمرکز دارند. طول کوتاهتر به تسریع زمان چرخه کمک میکند و با ماهیت سریع قالبگیری تزریقی سازگار است. هندسه هر سیلندر مارپیچ با نیازهای فرآیند آن مطابقت دارد و ذوب، اختلاط و فشار را متعادل میکند.

توجه: هندسه مناسب میتواند با کنترل میزان برش و حرارتی که پلاستیک متحمل میشود، کیفیت مذاب را بهبود بخشیده و مصرف انرژی را کاهش دهد.

نسبت فشردهسازی و مناطق عملکردی

نسبت فشردهسازی بخش کلیدی طراحی سیلندر پیچ است. این نسبت میزان فشردهسازی پلاستیک توسط پیچ را هنگام حرکت از ناحیه تغذیه به ناحیه اندازهگیری اندازهگیری میکند. در قالبگیری بادی بطری، سیلندر پیچ قالبگیری بادی بطری اغلب از نسبت فشردهسازی بالاتری استفاده میکند. این امر به ایجاد فشار مورد نیاز برای تشکیل یک دیواره صاف و بدون حباب کمک میکند. نسبت بالاتر همچنین اختلاط و همگنی مذاب را بهبود میبخشد که منجر به شفافیت و استحکام بهتر بطری میشود.

سیلندرهای مارپیچ قالبگیری تزریقی بسته به نوع ماده ممکن است از نسبت فشردهسازی پایینتر یا متوسطی استفاده کنند. به عنوان مثال، نسبت فشردهسازی پایین میتواند باعث ایجاد نقصهایی مانند پخش شدن در پلیاستایرن شود، در حالی که نسبت بالاتر باعث بهبود تراکم و کاهش زمان چرخه میشود. با این حال، اگر این نسبت برای مواد خاصی مانند ABS خیلی بالا باشد، میتواند باعث بیثباتی فرآیند و ذوب ناقص شود. طراحی مناطق عملکردی - تغذیه، انتقال و اندازهگیری - نیز نقش بزرگی ایفا میکند. تنظیم عمق و طول این مناطق، نحوه ذوب و جریان پلاستیک را تغییر میدهد و بر فشار و عملکرد مارپیچ تأثیر میگذارد.

- نسبت فشردهسازی باید با نوع پلیمر و نیازهای فرآیند مطابقت داشته باشد.

- طراحی مناسب مناطق عملکردی، ذوب پایدار را تضمین کرده و از بروز نقص جلوگیری میکند.

- تنظیم دقیق این ویژگیها میتواند کیفیت مذاب را بهبود بخشد و ظرفیت کارخانه را افزایش دهد.

نیازهای جابجایی مواد و نرمسازی

فرآیندهای قالبگیری مختلف، نیازهای پلاستیکی منحصر به فردی دارند. دستگاه قالبگیری بادی بطری باید طیف وسیعی از مواد، از پلیاتیلن با چگالی بالا (HDPE) گرفته تا پلیپروپیلن (PP) را تحمل کند. این دستگاه باید این مواد را به طور یکنواخت ذوب و مخلوط کند تا یک بطری با ضخامت ثابت ایجاد شود. این امر مهم است زیرا ذوب ناهموار میتواند منجر به نقاط ضعف یا بطریهای کدر شود.

بشکههای مارپیچی قالبگیری تزریقی بر ذوب سریع پلاستیک و تزریق آن به قالب تمرکز دارند. آنها اغلب با موادی کار میکنند که نیاز به کنترل دقیق دما و پلاستیسیته شدن سریع دارند. برخی از مواد، مانندرزینهای با ویسکوزیته بالا، میتواند برای پردازش در قالبگیری بادی تزریقی چالش برانگیز باشد. طراحی سیلندر پیچ باید این تفاوتها را در نظر بگیرد تا عملکرد روان تضمین شود.

| جنبه | قالبگیری بادی اکستروژنی (EBM) | قالبگیری بادی تزریقی (IBM) |

|---|---|---|

| قراضه | ضایعات ۵٪ تا ۳۰٪، نیاز به بازیافت دارد، به تنوع میافزاید. | حداقل ضایعات با ابزار مناسب؛ فقط از زمان شروع به کار یا تغییر رنگ. |

| جهت گیری پلاستیک | پاریسون در دمای بالا دمیده شده، جهتگیری کمی دارد. | مقداری جهتگیری در حین تزریق، خواص را بهبود میبخشد. |

| هزینه ابزارسازی | پایینتر، برای مسافتهای کوتاه مناسب است. | بالاتر، اما برای تیراژهای بالا کارآمد است. |

| وضوح | خطوط یا نقصهای احتمالی قالب. | ظروف شفاف به دلیل کنترل بهتر. |

| جای زخم ناشی از جدا شدن قسمت پایین بدن | در حال حاضر، میتواند بر ظاهر تأثیر بگذارد. | هیچ کدام، ظاهر و قدرت بهتر. |

| فشار از پایین | به دلیل گیر کردن، سختتر است. | با پریزهای جمعشونده راحتتره. |

نکته: تطبیقطراحی بشکه پیچبه مواد و فرآیند کمک میکند تا ضایعات کاهش یابد، شفافیت بهبود یابد و بطریهای قویتری ساخته شود.

مقاومت در برابر سایش و سازگاری مواد

مقاومت در برابر سایش، هم برای قالبگیری بادی بطری و هم برای قالبگیری تزریقی، یک نگرانی بزرگ است. مارپیچ و سیلندر دائماً با اصطکاک و فشار ناشی از پلاستیک در حال حرکت مواجه هستند. پرکنندهها و افزودنیهای موجود در پلاستیک میتوانند سایش را حتی بدتر کنند. قالبگیری بادی بطریبشکه پیچاغلب از فولاد نیترید شده با کیفیت بالا، آلیاژهای دو فلزی یا پوششهای ویژه مانند کاربید تنگستن برای مقابله با سایش و خوردگی استفاده میکند. این مواد به دوام بیشتر پیچ، حتی هنگام پردازش پلیمرهای ساینده یا خورنده، کمک میکنند.

بشکههای قالبگیری تزریقی ممکن است از موادی مانند نیترید نیترالوی، فولاد ابزار D2، CPM 10V یا حتی کاربید برای کارهای سخت استفاده کنند. هر ماده سطوح مختلفی از محافظت در برابر سایش و خوردگی را ارائه میدهد. به عنوان مثال، CPM 10V با پلاستیکهای پر شده با شیشه یا مقاوم در برابر شعله به خوبی کار میکند، در حالی که بشکههای کاربیدی برای مواد بسیار ساینده بهترین هستند. تطبیق مواد پیچ و بشکه برای جلوگیری از مشکلات انبساط حرارتی و اتصال مهم است.

- مشکلات رایج در سایش شامل گوهای شدن، سایش ساینده و سایش ناشی از ناهمترازی است.

- استفاده از مواد و پوششهای مناسب، عمر مفید پیچ گوشتی را افزایش میدهد.

- بررسیهای منظم الگوهای سایش میتواند به تشخیص زودهنگام مشکلات و هدایت بهبود طراحی کمک کند.

به یاد داشته باشید: انتخاب درست جنس بدنهی پیچ، باعث میشود دستگاه به نرمی کار کند و زمان از کارافتادگی برای تعمیرات را کاهش میدهد.

ویژگیهای بشکه پیچ قالبگیری بادی بطری

تطبیق طراحی برای کیفیت پاریسون

تولیدکنندگان، بشکه پیچ قالبگیری بادی بطری را با چندین ویژگی طراحی میکنند تا کیفیت پریسون را بهبود بخشند. این سازگاریها به ایجاد بطریهایی با دیوارههای صاف و سطوح صاف کمک میکند. در اینجا برخی از مهمترین گزینههای طراحی آورده شده است:

- بدنهی مارپیچی کنترل دقیقی بر نحوهی ذوب و جریان پلاستیک فراهم میکند. این کنترل به یکنواخت نگه داشتن ضخامت دیوارهی پریسون کمک میکند که منجر به بطریهای با ظاهر زیباتر میشود.

- مهندسان از مواد درجه یک مانند فولاد نیترید شده، آلیاژهای دو فلزی و پوششهای کاربید تنگستن استفاده میکنند. این مواد باعث میشوند که بدنهی پیچ بادوامتر و در برابر سایش مقاومتر باشد، بنابراین در طول زمان به خوبی کار میکند.

- سفارشیسازی رایج است. تولیدکنندگان میتوانند قطر پیچ، نسبت طول به قطر (L/D)، شکل پره و پوششهای سطحی را تغییر دهند. این گزینهها به آنها اجازه میدهد تا بدنه پیچ را با پلاستیکهای مختلف و نیازهای تولید مطابقت دهند.

- این ویژگیهای طراحی به بهینهسازی عوامل مهم پردازش کمک میکنند. به عنوان مثال، میتوانند زمان چرخه را کوتاه کنند، خنکسازی را بهبود بخشند و اندازه بطریها را دقیقتر کنند.

یک طراحی خوببشکه پیچ قالب گیری ضربه ای بطریبه شرکتها کنترل بیشتری بر محصول نهایی میدهد و تولید بطریهایی با ظاهر و عملکرد خوب را آسانتر میکند.

کنترل دما و همگنی

کنترل دما نقش بسیار مهمی در قالبگیری بادی دارد. سیلندر پیچ باید پلاستیک را در دمای مناسب نگه دارد تا از ذوب شدن یکنواخت و روان آن اطمینان حاصل شود. اگر دما خیلی بالا یا خیلی پایین باشد، ممکن است پلاستیک به خوبی شکل نگیرد.

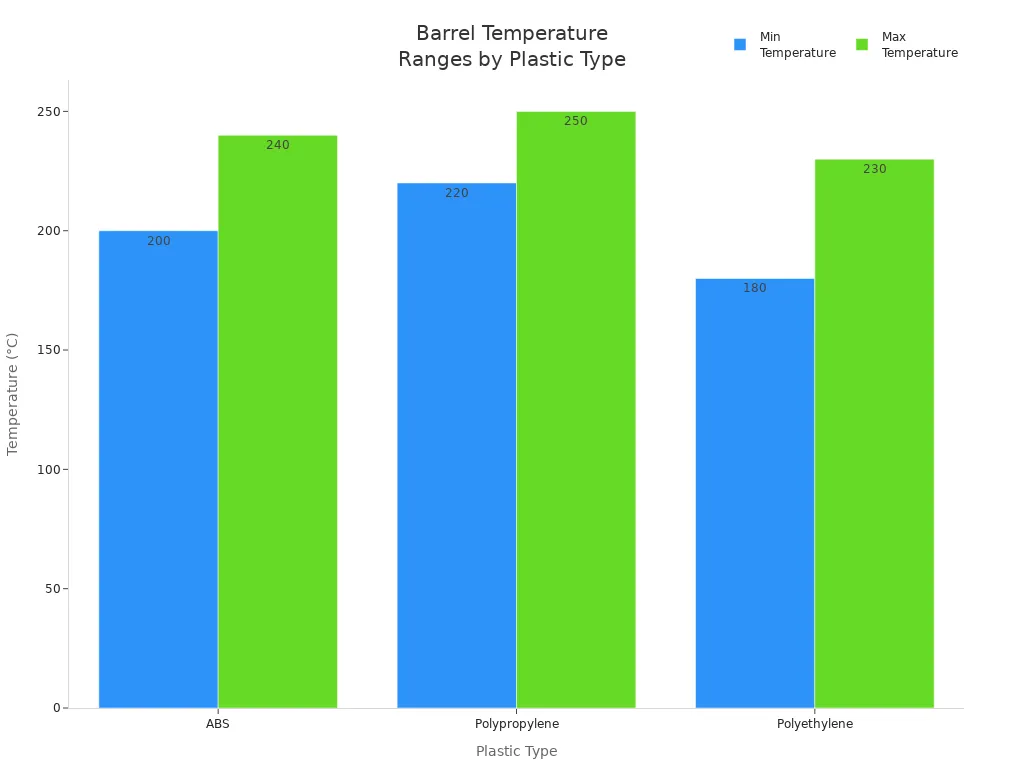

| نوع پلاستیکی | محدوده دمای معمول بشکه (°C) |

|---|---|

| ای بی اس | ۲۰۰ تا ۲۴۰ |

| پلیپروپیلن | ۲۲۰ تا ۲۵۰ |

| پلی اتیلن | ۱۸۰ – ۲۳۰ |

اپراتورها از نوارهای گرمکننده و حسگرها برای مدیریت این دماها استفاده میکنند. طراحی پیچ نیز بر میزان گرم شدن و مخلوط شدن پلاستیک تأثیر میگذارد. نقاط داغ میتوانند در ناحیه انتقال پیچ ظاهر شوند و باعث افزایش ناگهانی دما شوند. برای رفع این مشکل، تولیدکنندگان ممکن است سرعت پیچ را تنظیم کنند، فنهای خنککننده اضافه کنند یا نوارهای گرمکننده را عایقبندی کنند. این مراحل به ثابت نگه داشتن دمای مذاب کمک میکند، که برای ساخت بطریهایی با کیفیت ثابت کلیدی است.

قالبگیری بادی بطری خوبطراحی بشکه پیچهمچنین همگنی را بهبود میبخشد. ویژگیهایی مانند پیچهای تغذیه شیاردار و پرههای عمیق به ذوب شدن و مخلوط شدن بهتر پلاستیک کمک میکنند. بخشهای اختلاط مانع نزدیک انتهای پیچ، پلیمر را به طور یکنواخت مخلوط میکنند. این ذوب یکنواخت منجر به تشکیل پایدار پاریسون و نقصهای کمتر میشود.

وقتی دما ثابت بماند و ذوب یکنواخت باشد، فرآیند روانتر پیش میرود و بطریها محکمتر و شفافتر از آب در میآیند.

تأثیر بر شفافیت و استحکام بطری

طراحی بدنهی پیچ تأثیر مستقیمی بر میزان شفافیت و استحکام بطریهای نهایی دارد. یک پیچ بلندتر با مقاومت بالانسبت طول به قطر (اغلب بین ۲۴:۱ و ۳۰:۱)به پلاستیک زمان بیشتری برای ذوب شدن و مخلوط شدن میدهد. نسبت فشردهسازی بالاتر، معمولاً حدود ۳.۵:۱، به ایجاد یک مذاب صاف و بدون حباب کمک میکند. این ویژگیها با هم کار میکنند تا جریان پلاستیک و کیفیت پاریسون را بهبود بخشند.

پیشرفتها در فناوری بشکه پیچشی، تولید بطریهای سبک وزن را بدون از دست دادن استحکام آسانتر کرده است. بهبود جریان مواد، انسدادها را کاهش داده و تولید را در حال انجام نگه میدارد. انتقال حرارت بهینه به حفظ بهترین دمای پردازش کمک میکند که منجر به کیفیت ذوب بهتر و بطریهای با ثباتتر میشود. مواد بادوام مانند فولاد آلیاژی عملیات حرارتی شده به معنای تعمیرات کمتر و زمان از کارافتادگی کمتر است.

تولیدکنندگان همچنین میتوانند سیلندر پیچ را متناسب با نیازهای مختلف تولید سفارشی کنند. برخی از آنها از حسگرهای یکپارچه برای نظارت بر فشار و دمای مذاب در زمان واقعی استفاده میکنند. این امر امکان تنظیمات سریع را فراهم میکند و به جلوگیری از مشکلات قبل از تأثیر آنها بر محصول کمک میکند.

- پیچهای تغذیه شیاردار و پرههای عمیق، ذوب و اختلاط رزین را بهبود میبخشند.که برای ساخت بطریهای شفاف مهم است.

- بخشهای اختلاط مانع، اختلاط یکنواخت پلیمر را تضمین میکنند و رگهها و نقاط ضعف را کاهش میدهند.

- نسبتهای فشردهسازی بالا، دیوارههای بطری نازکتر و سبکتر را در عین حال که قوی نگه میدارند، ممکن میسازند.

با این پیشرفتهای طراحی، شرکتها میتوانند بطریهایی بسازند که نه تنها سبکتر، بلکه شفافتر و مقاومتر نیز هستند و نیازهای صنعت بستهبندی امروزی را برآورده میکنند.

جدول مقایسه: قالبگیری بادی بطری در مقابل قالبگیری تزریقی بشکههای مارپیچی

خلاصه ویژگیهای کنار هم

هنگام مقایسه قالبگیری بادی بطری وبشکههای پیچی قالبگیری تزریقی، چندین تفاوت برجسته است. جدول زیر مهمترین ویژگیها را در کنار هم برجسته میکند:

| ویژگی | بشکه پیچ قالب گیری ضربه ای بطری | بشکه پیچ قالب گیری تزریقی |

|---|---|---|

| روش ذوب پلاستیک | پلاستیک را ذوب و اکسترود میکند تا یک پاریسون توخالی تشکیل دهد | پلاستیک را ذوب کرده و به داخل قالب پریفرم تزریق میکند. |

| ابعاد محصول | محصولات توخالی دوبعدی مانند بطریها و ظروف را میسازد | قطعات توخالی سهبعدی را با دقت بالا تولید میکند |

| مواد مورد استفاده | HDPE، PP، PET | اکریلیک، پلی کربنات، POM، PE |

| طراحی قالب و دقت | طراحی انعطافپذیر، دقت کمتر | جریان رزین با دقت بالا و دقیق |

| تولید قراضه | فلشی تولید میکند که نیاز به برش دارد | بدون ضایعات، بدون نیاز به پیرایش |

| هزینههای ابزارسازی | ابزارآلات انعطافپذیر و کمارتفاع | بالاتر، انعطافپذیری کمتر |

| سرعت تولید | کندتر، مهارت اپراتور مهم است | سریعتر، ایدهآل برای حجم بالا |

| انواع محصول | ظروف بزرگتر، اشکال پیچیده، دستهها | قطعات کوچک و دقیق با تلرانسهای بسیار کم |

| کنترل وزن و مواد | دقت کمتر، کالیبراسیون ضخامت دیواره دشوارتر | وزن دقیق و توزیع یکنواخت مواد |

| محدوده اندازه کانتینر | کمتر از ۱ اونس تا ۵۵ گالن | برای وزن ۵ اونس یا کمتر مناسب است، برای وزن بیش از ۱۶ اونس مقرون به صرفه نیست. |

| الزامات قالب | نوع قالب تکی | نیاز به قالب تزریق و بادی دارد |

نکته:نگهداری منظم، هر دو نوع سیلندر پیچشی را به طور روان اجرا میکند. برای قالبگیری بادی بطری، اپراتورها مرتباً سیلندر و پیچشی را تمیز میکنند تا از تجمع رسوبات جلوگیری شود. آنها همچنین دما را کنترل کرده و قطعات متحرک را روغنکاری میکنند. در قالبگیری تزریقی، تیمها هر ساله سیلندر و پیچشی را بررسی میکنند، متغیرهای فرآیند را بررسی میکنند و نوارهای روغن هیدرولیک و بخاری را نگهداری میکنند. این مراحل به تضمین کیفیت ثابت محصول و افزایش عمر تجهیزات کمک میکند.

تولیدکنندگان تفاوتهای آشکاری در طراحی سیلندر پیچ برای قالبگیری بادی بطری و قالبگیری تزریقی مشاهده میکنند. سیلندر پیچ قالبگیری بادی بطری از هندسه بلندتر و کنترل دقیق دما برای افزایش کیفیت پریسون استفاده میکند. عوامل کلیدی مانند شکل مارپیچ، انتخاب مواد و نظارت بر زمان واقعی به بهبود کارایی و ثبات محصول کمک میکنند.

- هندسه مارپیچ، ذوب و اختلاط را شکل میدهد و ضایعات را کاهش و کیفیت را بهبود میبخشد.

- انتخاب دقیق مواد از سایش و گرمای بیش از حد جلوگیری میکندمخصوصاً با پلاستیکهای ساینده.

| چالش | تأثیر بر تولید |

|---|---|

| انتخاب مواد | جلوگیری از سایش و افزایش طول عمر |

| کنترل دما | شفافیت و استحکام محصول را حفظ میکند |

| شیوههای عملیاتی | کاهش زمان از کارافتادگی و نقصها |

انتخاب طراحی مناسب برای بشکه پیچ منجر به بطریهای بهتر، ضایعات کمتر و تولید روانتر میشود.

سوالات متداول

چه چیزی یک سیلندر پیچ قالبگیری بادی را از یک سیلندر پیچ قالبگیری تزریقی متفاوت میکند؟

قالبگیری بادیبشکه پیچبلندتر است و از نسبت فشردهسازی بالاتری استفاده میکند. این طراحی به ایجاد خطوط یکنواخت برای بطریهای قوی و شفاف کمک میکند.

طراحی بشکه پیچ چگونه بر کیفیت بطری تأثیر میگذارد؟

سیلندر پیچی، ذوب و اختلاط را کنترل میکند. طراحی خوب منجر به ضخامت یکنواخت دیواره، شفافیت بهتر و بطریهای محکمتر میشود.

آیا تولیدکنندگان میتوانند از یک سیلندر مارپیچ برای هر دو فرآیند استفاده کنند؟

خیر، هر فرآیند به یک سیلندر مارپیچ خاص نیاز دارد. استفاده از طراحی مناسب، عملکرد روان و محصولات با کیفیت بالا را تضمین میکند.

زمان ارسال: ۲۵ ژوئیه ۲۰۲۵