یک اکسترودر تک مارپیچ آزمایشگاهی از یک مارپیچ چرخان برای ذوب کردن، مخلوط کردن و شکل دادن پلیمرها درون یک محفظه گرم شده استفاده میکند. محققان به ... متکی هستند.اکسترودر تک مارپیچ تهویه دار, دستگاه تک پیچ، ودستگاه گرانول ساز بدون آببرای دستیابی به اختلاط بهینه و فرآوری ایمن و مؤثر. مطالعات نشان میدهد کهسرعت و دمای پیچبه طور مستقیم بر کیفیت و ایمنی محصول تأثیر میگذارد.

اجزای اصلی یک اکسترودر تک ماردونه

پیچ

پیچقلب اکسترودر تک ماردونه است. این ماردونه درون سیلندر میچرخد و پلیمر را به جلو حرکت میدهد. ماردونه مواد را ذوب، مخلوط و به سمت قالب هل میدهد. طراحی ماردونه، شامل قطر، نسبت طول به قطر و نسبت تراکم، بر میزان ذوب و مخلوط شدن پلیمر تأثیر میگذارد. یک ماردونه با طراحی خوب، سرعت ذوب و راندمان را بهبود میبخشد. شیارهای روی ماردونه یا سیلندر میتوانند سرعت ذوب را افزایش داده و به کنترل فرآیند کمک کنند. سرعت ماردونه همچنین میزان اختلاط و گرمای تولید شده را تغییر میدهد.

نکته: تنظیم سرعت پیچ میتواند به کنترل دمای مذاب و کیفیت محصول کمک کند.

بشکه

بشکهپیچ را احاطه کرده و پلیمر را در حین حرکت نگه میدارد. سیلندر دارای مناطق دمایی مختلفی است. هر منطقه را میتوان روی دمای خاصی تنظیم کرد تا به ذوب یکنواخت پلیمر کمک کند. به عنوان مثال، منطقه اول ممکن است خنکتر باشد تا به حرکت پلیمر جامد کمک کند، در حالی که مناطق بعدی برای ذوب مواد گرمتر هستند. کنترل دمای مناسب در سیلندر برای جریان خوب و کیفیت محصول مهم است.ترموکوپلها دمای داخل بشکه را اندازهگیری میکنندتا روند پایدار بماند.

- تنظیمات دمای سیلندر به نوع پلیمر و طراحی مارپیچ بستگی دارد.

- اکسترودرهای مدرن اغلب دارای سه یا چند منطقه دمایی هستند.

- بخش تغذیه باید گرم باشد اما نه خیلی داغ تا از چسبیدن مواد جلوگیری شود.

سیستم بخاری

سیستم گرمکن، دمای بشکه را در حد مناسب نگه میدارد. گرمکنها در امتداد بشکه قرار گرفته و توسط حسگرها کنترل میشوند. این سیستم میتواند هر منطقه را متناسب با نیازهای پلیمر تنظیم کند. کنترل خوب گرمکن به جلوگیری از مشکلاتی مانند سوختن مواد یا ذوب ناهموار کمک میکند. سیستم گرمکن با سیستم کنترل همکاری میکند تا فرآیند ایمن و کارآمد باشد.

مرگ

قالب، پلیمر ذوب شده را هنگام خروج از اکسترودر تک ماردونه شکل میدهد. طراحی قالب بر شکل، سطح و اندازه محصول نهایی تأثیر میگذارد. یک قالب خوب، جریانی روان و یکنواخت ایجاد میکند و به تولید محصولاتی با ابعاد دقیق کمک میکند. قالب باید دما و فشار مناسب را تحمل کند تا از نقص جلوگیری شود. تغییرات در دما یا جریان قالب میتواند کیفیت محصول را تغییر دهد.

- سرعت یکنواخت و حداقل افت فشار در خروجی قالب برای کیفیت مهم هستند.

- هندسه کانال قالب و تعادل جریان بر دقت شکل محصول تأثیر میگذارند.

سیستم کنترل

سیستم کنترل، عملکرد اکسترودر تک ماردونه را مدیریت میکند. این سیستم دما، فشار، سرعت ماردونه و نرخ تغذیه را کنترل میکند. اپراتورها از سیستم کنترل برای تنظیم و تعدیل پارامترهای فرآیند استفاده میکنند. نظارت بلادرنگ به حفظ پایداری و ایمنی فرآیند کمک میکند. سیستم کنترل همچنین میتواند دستور العملهای مربوط به پلیمرهای مختلف را ذخیره کند و تکرار موفقیتآمیز فرآیندها را آسانتر کند.

انواع اکسترودر تک ماردونه برای مصارف آزمایشگاهی

محیطهای آزمایشگاهی برای برآورده کردن نیازهای تحقیقاتی خاص به انواع مختلفی از اکسترودرها نیاز دارند. هر نوع، ویژگیها و مزایای منحصر به فردی را برای پردازش پلیمر ارائه میدهد.

اکسترودر تک مارپیچ با دریچه

یک اکسترودر تک مارپیچ دارای دریچه از ... استفاده میکند.طراحی پیچ دو مرحلهایاین طراحی، گشتاور و اسب بخار مورد نیاز را کاهش میدهد و در عین حال خروجی و سرعت مارپیچ را حفظ میکند. سیستم تهویه، رطوبت و گازها را از مذاب پلیمر خارج میکند. این مرحله برای پردازش پلاستیکهایی که آب جذب میکنند، مهم است. حذف این مواد فرار از عیوبی مانند پخش شدن و خواص مکانیکی ضعیف جلوگیری میکند. دریچه تهویه اغلب تحت خلاء عمل میکند که با کاهش فشار به گاززدایی کمک میکند. مارپیچ دو مرحلهای همچنین با فشردهسازی و باز کردن پلاستیک، اختلاط را بهبود میبخشد. این فرآیند، مذاب یکنواختتری ایجاد میکند. اپراتورها باید خروجی را بین دو مرحله متعادل کنند تا از موجزدگی یا طغیان دریچه جلوگیری شود. این ویژگیها، اکسترودر تک مارپیچ تهویهدار را در کاربردهای آزمایشگاهی کارآمد و قابل اعتماد میکند.

توجه: خروجی پایدار و مصرف انرژی کمتر، اکسترودرهای دارای دریچه را در محیطهای تحقیقاتی متمایز میکند.

دستگاه تک پیچ

دستگاه تک پیچه طیف گستردهای از اکسترودرها را برای ذوب، مخلوط کردن و شکل دادن به پلیمرها پوشش میدهد. این دستگاهها طراحی ساده و عملکرد آسانی دارند. محققان میتوانند برش و دما را به خوبی کنترل کنند، که به فرمولاسیونهای اولیه پلیمر و کارهای اکستروژن کمک میکند. دستگاههای تک پیچه برای ساخت لوله، فیلم و سایر محصولات ساده به خوبی کار میکنند. آنها در اندازهها و پیکربندیهای مختلفی برای مطابقت با نیازهای تحقیقاتی مختلف ارائه میشوند.

| نوع اکسترودر | ویژگیها و مزایای کلیدی | کاربردهای معمول و مناسب بودن |

|---|---|---|

| اکسترودرهای تک ماردونه | طراحی ساده، کنترل خوب، عملکرد آسان | لوله، فیلم، فرمولاسیونهای پلیمری پایه |

| اکسترودرهای دو مارپیچه | پیچهای اختلاط عالی، همهکاره و درهمآمیخته | ترکیبسازی، مواد پیچیده، داروسازی |

| اکسترودرهای مینیاتوری/میکرو | کوچک، مقرون به صرفه، قابل اعتماد | تحقیق و توسعه، نمونهسازی اولیه، نمونههای محدود مواد |

دستگاه گرانولاتور بدون آب

یک دستگاه گرانولساز بدون آب، مواد پلاستیکی را بدون استفاده از آب به گرانول تبدیل میکند. این فناوری باعث بهبود بهرهوری انرژی و کاهش اثرات زیستمحیطی میشود. این فرآیند، گرانولها را خشک و تمیز نگه میدارد که برای مراحل بعدی پردازش مفید است. دستگاههای گرانولساز بدون آب، انواع مختلفی از رزینهای پلاستیکی را پردازش میکنند. آنها به محققان کمک میکنند تا گرانولهای با کیفیت بالا را برای آزمایش و توسعه تولید کنند.

فرآیند اکستروژن پلیمر گام به گام

تغذیه مواد پلیمری

فرآیند اکستروژن با تغذیه مواد پلیمری خام به داخل قیف تغذیه آغاز میشود. قیف توزیع یکنواخت را تضمین کرده و از انسداد جلوگیری میکند، که به حفظ توان عملیاتی ثابت کمک میکند. پیچ داخل بشکه شروع به چرخش میکند و گلولههای پلیمری یا پودر را به جلو میکشد. طراحی پیچ، از جمله قطر و نسبت طول به قطر آن، نقش کلیدی در میزان کارایی حرکت مواد دارد. سیستم کنترل به اپراتورها اجازه میدهد سرعت پیچ و نرخ تغذیه را تنظیم کنند، که به تنظیم دقیق فرآیند برای پلیمرهای مختلف کمک میکند.

- قیفهای تغذیه به گونهای طراحی شدهاند که از گرفتگی جلوگیری کرده و تغذیه روان را تضمین کنند.

- مارپیچ، پلیمر را منتقل، فشرده و شروع به گرم کردن میکند.

- کنترل دما در سیلندر به بهینهسازی فرآیند ذوب کمک میکند.

مطالعات اولیه نشان داد که کنترل سرعت و دمای ماردون مستقیماً بر میزان تغذیه و ذوب پلیمر تأثیر میگذارد. اکسترودرهای آزمایشگاهی مدرن از کنترلهای پیشرفتهای برای حفظ کارایی و پایداری تغذیه استفاده میکنند.

ذوب و پلاستیک سازی

همزمان با حرکت پلیمر در امتداد سیلندر، وارد مناطق گرم شده میشود. دما در هر منطقه به تدریج افزایش مییابد و باعث نرم شدن و ذوب شدن پلیمر میشود. چرخش پیچ و گرمای سیلندر با هم کار میکنند تا ماده را نرم کرده و آن را به یک توده مذاب یکنواخت تبدیل کنند. حسگرهایی که در امتداد سیلندر قرار گرفتهاند، دما و فشار را کنترل میکنند تا از ذوب شدن پلیمر در محدوده ایدهآل فرآیند اطمینان حاصل شود.

| پارامتر | توضیحات |

|---|---|

| دمای ذوب | برای بهترین نتیجه، باید در محدوده پردازش پلیمر باقی بماند. |

| فشار بالای پیچ | کیفیت مذاب و پایداری فرآیند را نشان میدهد. |

| نوسانات فشار | برای تشخیص هرگونه مشکل در ذوب یا جریان، پایش میشود. |

| نوسانات دما | ردیابی شده برای اطمینان از گرمایش یکنواخت و جلوگیری از نقص. |

| درجه ذوب | به صورت بصری یا با آزمایش فیلم اکسترود شده برای شفافیت و یکنواختی بررسی میشود. |

| شاخص عملکرد پیچ | این عوامل را با هم ترکیب میکند تا کیفیت مذاب را از ضعیف (0) تا عالی (1) رتبهبندی کند. |

کنترل دقیق دما و فشار به جلوگیری از تخریب کمک میکند و ذوب یکنواخت را تضمین میکند. نظارت بلادرنگ با حسگرهای پیشرفته و تکنیکهای طیفسنجی، دادههای پیوستهای را فراهم میکند و به محققان اجازه میدهد تنظیمات را در صورت نیاز تنظیم کنند.

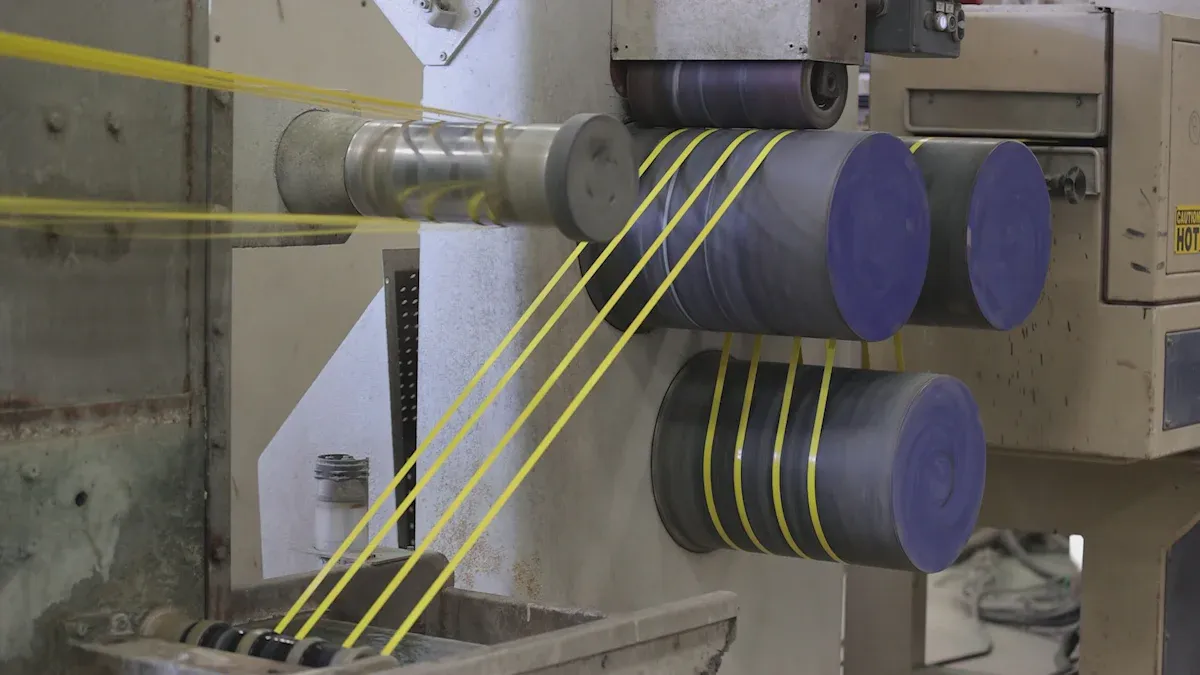

مخلوط کردن و انتقال

پس از ذوب شدن، پلیمر باید کاملاً مخلوط شود تا یکنواختی حاصل شود. طراحی مارپیچ، شامل ویژگیهایی مانند بخشهای مانع یا مناطق اختلاط، به ترکیب مواد و حذف هرگونه قطعه جامد باقی مانده کمک میکند. با چرخش مارپیچ، پلیمر مذاب به جلو رانده میشود و آن را به سمت قالب هدایت میکند.

محققان از تنظیمات پیشرفته باپورتهای نمونهبرداری و آشکارسازهای نوریبرای بررسی میزان خوب مخلوط شدن مواد. با تزریق ردیابها و اندازهگیری نحوه پخش شدن آنها، آنها میتوانند ببینند که چگونه سرعت و هندسه مارپیچ بر مخلوط شدن تأثیر میگذارد. سرعت بالای مارپیچ گاهی اوقات میتواند قطعات جامد را به جا بگذارد، اما طراحیهای ویژه مارپیچ، مخلوط شدن را بهبود میبخشد و از این مشکل جلوگیری میکند.سنسورهای فشار در امتداد لولهاندازهگیری میزان کارایی حرکت پلیمر، به اپراتورها کمک میکند تا فرآیند را بهینه کنند.

شکلدهی از طریق قالب

پلیمر مذاب به قالب میرسد که آن را به شکل دلخواه درمیآورد. طراحی قالب، اندازه و کیفیت سطح محصول نهایی را تعیین میکند. مهندسان از شبیهسازیهای کامپیوتری و تحلیل المان محدود برای طراحی قالبهایی استفاده میکنند که اشکال دقیقی تولید میکنند و عیوب را به حداقل میرسانند. آنها همچنین هندسه کانال جریان را بهینه میکنند تا سرعت را متعادل کرده و تفاوتهای جهتگیری مولکولی را که میتواند بر ابعاد محصول تأثیر بگذارد، کاهش دهند.

| جنبه شواهد | توضیحات |

|---|---|

| تحلیل المان محدود | برای مطالعه دقت جریان و شکل در قالب استفاده میشود. |

| طراحی بهینه سازی | خطاها را کاهش داده و دقت هندسی را بهبود میبخشد. |

| اعتبارسنجی تجربی | کنترل دقیق ابعاد محصول را تأیید میکند. |

| شبیهسازی عددی | برای نتایج بهتر، تورم قالب و حرکت سطح مشترک را پیشبینی میکند. |

| کنترل جهتگیری مولکولی | جریان را متعادل میکند تا از کشش ناهموار و تغییر شکل جلوگیری شود. |

کنترل دقیق قالب و تجهیزات پاییندستی، خروج محصول از خط تولید را تضمین میکند.اکسترودر تک پیچبا شکل و اندازه صحیح.

خنکسازی و جامدسازی

پس از شکلدهی، پلیمر داغ از قالب خارج شده و وارد مرحله خنکسازی میشود. خنکسازی، پلیمر را جامد میکند و شکل و خواص نهایی آن را تثبیت میکند. سرعت خنکسازی به دمای اکستروژن، شرایط محیط و سرعت حرکت محصول در منطقه خنکسازی بستگی دارد.

| پارامتر/جنبه | مشاهده/نتیجه |

|---|---|

| دمای اکستروژن | پلیمر اکسترود شده در دمای ۱۰۰ درجه سانتیگراد |

| دمای محیط | در طول آزمایشها، دمای حدود ۲۰ درجه سانتیگراد حفظ شد |

| دمای اوج نرخ سرمایش | حدود ۷۲ درجه سانتیگراد |

| اثر سرعت | سرعتهای پایینتر، خنکسازی را کند کرده و زمان انجماد را افزایش میدهند. |

| رفتار سرعت خنکسازی | با کاهش سرعت، حداکثر نرخ کاهش مییابد؛ پیک به زمانهای طولانیتری منتقل میشود |

| اثر چند لایه | لایههای بعدی میتوانند لایههای قبلی را دوباره گرم کنند و چسبندگی را بهبود بخشند. |

حفظ مناطق خنککننده در یک محدوده دمایی باریک، اغلب در محدوده ±2 درجه سانتیگراد، به تضمین کیفیت پایدار محصول کمک میکند. خنکسازی مناسب از تاب برداشتن جلوگیری میکند و جامد شدن یکنواخت پلیمر را تضمین میکند.

کاربردهای اکسترودر تک ماردونه در تحقیقات پلیمری

فرمولاسیون و آزمایش مواد

محققان از اکسترودرهای آزمایشگاهی برای توسعه و آزمایش ترکیبات پلیمری جدید استفاده میکنند. مطالعات بنیادی و اختراعات ثبت شده، چگونگی این امر را شرح میدهند.طراحی پیچو مدیریت گرما، ذوب و اختلاط را بهبود میبخشد. این پیشرفتها به دانشمندان کمک میکند تا مواد جدیدی با خواص خاص ایجاد کنند. به عنوان مثال، یک اکسترودر با ظرفیت کم که با مواد محلی ساخته شده است، عملکرد قوی در تولید در مقیاس آزمایشگاهی نشان داد. این اکسترودر تا ۱۳ کیلوگرم در ساعت فرآوری کرد و ترکیبات ناخواسته را در محصول نهایی کاهش داد. این نتایج تأیید میکند که اکسترودرهای آزمایشگاهی هم از نوآوری و هم از کنترل کیفیت در فرمولاسیون مواد پشتیبانی میکنند.

| پارامتر | ارزش/نتیجه |

|---|---|

| توان عملیاتی | ۱۳.۰ کیلوگرم در ساعت |

| سرعت پیچ | ۲۰۰ دور در دقیقه |

| قطر بشکه | ۴۰ میلیمتر |

| نسبت انبساط | ۱.۸۲–۲.۹۸ |

| کاهش مهارکننده تریپسین | ۶۱.۰۷٪–۸۷.۹۳٪ |

بهینهسازی فرآیند

اکسترودرهای آزمایشگاهی به دانشمندان کمک میکنند تا بهترین تنظیمات فرآیند را برای پلیمرهای مختلف پیدا کنند. دادههای تجربی نشان میدهد کهمصرف انرژی به سرعت پیچ و خواص مواد بستگی داردبا ثبت توان موتور و تنظیم تنظیمات، محققان میتوانند بهرهوری انرژی و کیفیت محصول را بهبود بخشند. مطالعات همچنین نشان میدهد که تغییرسرعت پیچو افزودن مواد خاص میتواند نحوه ترکیب و جریان پلیمرها را بهبود بخشد. این یافتهها به تیمها کمک میکند تا فرآیندهای ایمن، کارآمد و تکرارپذیر را برای تحقیق و تولید راهاندازی کنند.

نکته: تنظیم سرعت و دمای پیچ میتواند مصرف انرژی را متعادل کرده و کیفیت محصول را بهبود بخشد.

نمونهسازی اولیه محصول در مقیاس کوچک

اکسترودرهای آزمایشگاهی، تولید دستههای کوچک از محصولات جدید را آسان میکنند. تیمها میتوانند دما، فشار و سرعت پیچ را برای نتایج قابل اعتماد کنترل کنند. این رویکرد باعث صرفهجویی در هزینه و سرعت بخشیدن به توسعه میشود. محققان میتوانند به سرعت ایدههای جدید را آزمایش کرده و ایدههای موفق را در مقیاس بزرگ تولید کنند. اکسترودرهای فشرده همچنین امکان تغییرات انعطافپذیر در مواد یا طراحی را فراهم میکنند. پیشرفت در اتوماسیون و نظارت بر زمان واقعی، کنترل فرآیند را بیشتر بهبود بخشیده و ضایعات را کاهش میدهد.

- کنترل دقیق پارامترهای فرآیند

- نمونهسازی سریع و مقرونبهصرفه

- سازگاری آسان برای مواد مختلف

- افزایش کیفیت و یکنواختی محصول

نکات عملیاتی و عیبیابی اکسترودر تک ماردونه

راه اندازی اکسترودر

راهاندازی مناسب، عملکرد قابل اعتماد را تضمین کرده و عمر تجهیزات را افزایش میدهد. تکنسینها این موارد را رعایت میکنندمراحل برای عملکرد بهینه:

- پیچ ها را نصب کنیددر موقعیتهای اصلی خود قرار دهید و پیچهای جدید را قبل از کارکرد کامل با سرعت کم آزمایش کنید.

- کالیبره کردنکنترل دماابزارها را به طور منظم برای تنظیمات دقیق بررسی کنید.

- برای جلوگیری از رسوب گذاری، از آب مقطر در مخزن خنک کننده استفاده کنید و مرتباً سطح آب را بررسی کنید.

- شیرهای برقی و کویلها را بررسی کنید و قطعات معیوب را تعویض کنید.

- روزانه کوپلینگها را محکم کنید و از عملکرد صحیح رلههای منطقه گرمایش و شیرهای برقی اطمینان حاصل کنید.

- مخازن خلاء و محفظههای اگزوز را تمیز کنید؛ در صورت نیاز، حلقههای آببندی فرسوده را تعویض کنید.

- برسهای موتور DC را بررسی کنید و از زنگزدگی آنها جلوگیری کنید.

- در حین راه اندازی به تدریج پیش گرم کنید و سرعت پیچ را به آرامی افزایش دهید.

- قطعات متحرک را روغن کاری کنید و بست ها را مرتباً محکم کنید.

- برای نگهداری طولانی مدت، گریس ضد زنگ بزنید و پیچها را به درستی نگهداری کنید.

نکته: پیروی از این مراحل به حفظ کیفیت محصول و طول عمر تجهیزات کمک میکند.

مشکلات و راهحلهای رایج

اپراتورها ممکن است در حین کار با مشکلات مختلفی روبرو شوند. جدول زیر مشکلات و راهحلهای رایج را شرح میدهد:

| دسته بندی مسائل | مشکلات رایج | علل | علائم | راهکارها |

|---|---|---|---|---|

| خرابی مکانیکی | پیچ گیر کرده | تجمع مواد، روانکاری ضعیف | اضافه بار موتور، سر و صدا | تمیز کردن، روغن کاری، بازرسی |

| خرابی برق | خرابی موتور | گرمای بیش از حد، اتصال کوتاه | روشن نمیشود، بیش از حد داغ میکند | سیستم را بررسی کنید، از اضافه بار جلوگیری کنید |

| شکست فرآیند | پلاستی سازی ضعیف | سرعت پایین، دمای نامناسب | سطح ناهموار، حباب | تنظیم سرعت، دما، جنس |

| اقدامات پیشگیرانه | تعمیر و نگهداری | عدم نظافت، بازرسی | ناموجود | برنامهریزی نظافت، بازرسیها |

بازرسی و نگهداری منظم از بیشتر مشکلات جلوگیری میکند. اپراتورها باید هنگام تنظیم قالب اکستروژن، دستورالعملهای دستی را دنبال کنند تا از بروز خطا جلوگیری شود.

ملاحظات ایمنی

کار با اکسترودر آزمایشگاهی خطرات متعددی را به همراه دارد. اقدامات ایمنی شامل موارد زیر است:

- استفاده از وسایل حفاظت فردی مانند کفش ایمنی و عینک.

- از پوشیدن لباسهای گشاد در نزدیکی قطعات متحرک خودداری کنید.

- اتصال زمین کلیه تجهیزات الکتریکی توسط پرسنل واجد شرایط.

- خشک نگه داشتن کف زمین و استفاده از سکو یا زهکش برای جلوگیری از لیز خوردن.

- نصب محافظ روی قطعات متحرک برای محافظت از دستها.

- استفاده از نخهای اولیه برای نخکشی به جای تغذیه دستی.

توجه: رعایت دقیق نکات ایمنی، خطر سوختگی، برق گرفتگی و آسیبهای مکانیکی را کاهش میدهد.

اکسترودرهای آزمایشگاهی از طریق فرآیندهای ایمن و کارآمد پلیمر، از این فرآیندها پشتیبانی میکنند.کنترل دقیق دما، فشار و سرعت پیچمحققان از تولید در دستههای کوچک، کاهش ضایعات و نمونهسازی سریع بهرهمند میشوند. طراحیهای ماژولار امکان تغییر سریع و سفارشیسازی را فراهم میکنند. تمرین مداوم و توجه به جزئیات به دستیابی به نتایج قابل اعتماد و تقویت نوآوری در تحقیقات پلیمری کمک میکند.

سوالات متداول

چه پلیمرهایی را میتوان با اکسترودر تک ماردونه آزمایشگاهی پردازش کرد؟

A اکسترودر تک مارپیچ آزمایشگاهیمیتواند اکثر ترموپلاستیکها، از جمله پلیاتیلن، پلیپروپیلن، پلیاستایرن و PVC را پردازش کند. محققان اغلب مواد را بر اساس الزامات پروژه انتخاب میکنند.

تهویه چگونه کیفیت پلیمر را بهبود میبخشد؟

تهویه، رطوبت را از بین میبردو گازهای حاصل از مذاب پلیمر. این مرحله از ایجاد نقصهایی مانند حباب یا نقاط ضعف جلوگیری میکند و خواص مکانیکی محصول نهایی را بهبود میبخشد.

اپراتورها چگونه دمای اکستروژن را کنترل میکنند؟

اپراتورها با استفاده از سیستم کنترل، دمای بشکه را تنظیم و نظارت میکنند. حسگرها بازخورد بلادرنگ ارائه میدهند و امکان تنظیمات دقیق برای ذوب و شکلدهی یکنواخت پلیمر را فراهم میکنند.

زمان ارسال: ژوئیه-01-2025