میبینم که چگونهبشکههای تک پیچبازیافت پلاستیک را متحول کنید. وقتی از یک بشکه تک ماردونه برای بازیافت گرانول استفاده میکنم، متوجه کیفیت مذاب بهتر، اختلاط یکنواختتر و سایش کمتر میشوم. مناکسترودر پلاستیک برای بازیافت پلاستیکروانتر اجرا میشود. با دمای دقیق و سرعت پیچ، مناکسترودر برای بازیافت پلاستیکبه خروجی و کیفیت پلت بالاتری دست مییابد.

- شار ذوب

- سرعت پیچ

- دمای بشکه

- مدیریت تنش برشی

سازوکارهای کلیدی افزایش بهرهوری

همگنسازی مذاب بهبود یافته

وقتی من از اکسترودر بازیافتم استفاده میکنم، روی دستیابی به یک مذاب یکنواخت تمرکز میکنم. همگنسازی مذاب به معنای مخلوط کردن کامل پلاستیک هنگام ذوب شدن است، به طوری که هر گلوله کیفیت یکسانی داشته باشد. من یاد گرفتهام کهکنترل دما و جریان مذابضروری است. مطالعات روی پلاستیکهایی مانند نایلون و پلیپروپیلن نشان میدهد که وقتی مذاب را یکنواخت نگه میدارم، گلولههای بازیافتی بهتری به دست میآورم. اگر مذاب یکدست نباشد، پلاستیک بازیافتی میتواند ضعیف یا شکننده شود.

من وقتی از یک بشکه تک مارپیچ که برای اختلاط بهتر طراحی شده است استفاده میکنم، تفاوت در کیفیت پلت را میبینم. به عنوان مثال، تحقیقات در مورد همگنسازی برشی حالت مذاب نشان میدهد که اختلاط برشی بالا در بشکههای تک مارپیچ، یکنواختی فیزیکی و حرارتی پلاستیکهای بازیافتی را بهبود میبخشد. این فرآیند آلایندهها را کاهش میدهد و ساختار پلیمر را به گونهای تغییر میدهد که به مراحل بعدی بازیافت کمک میکند. من متوجه میشوم که پلتهای بازیافتی من وقتی مذاب همگن است، نقصهای کمتری دارند و عملکرد بهتری دارند.

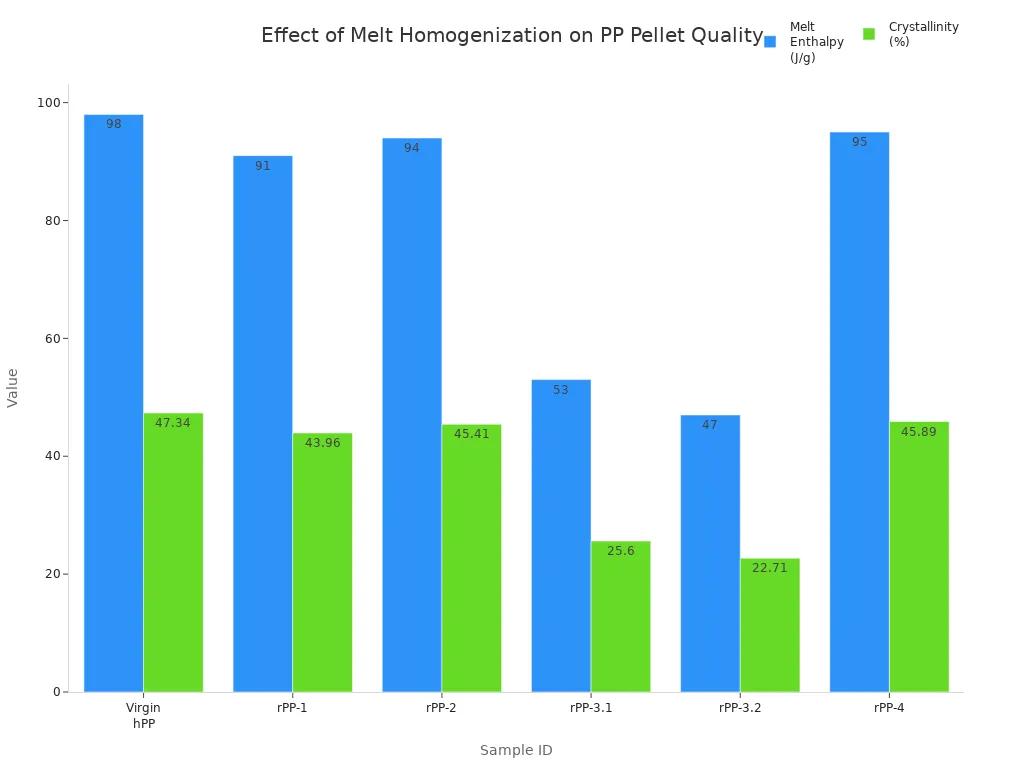

اعداد، آنچه را که در فروشگاهم میبینم، تأیید میکنند. وقتی نمونههای پلیپروپیلن بازیافتی را مقایسه میکنم، آنهایی که بلورینگی و آنتالپی ذوب بالاتری دارند، بیشتر شبیه پلاستیک خام به نظر میرسند و عملکرد مشابهی دارند. در اینجا جدولی آمده است که نشان میدهد چگونه شرایط مختلف پردازش بر کیفیت پلت تأثیر میگذارد:

| شناسه نمونه | آنتالپی ذوب (ژول بر گرم) | بلورینگی (%) |

|---|---|---|

| هموپلیمر PP خالص (hPP) | 98 | ۴۷.۳۴ |

| PP-1 بازیافتی (rPP-1) | 91 | ۴۳.۹۶ |

| PP-2 بازیافتی (rPP-2) | 94 | ۴۵.۴۱ |

| PP-3.1 بازیافتی (rPP-3.1) | 53 | ۲۵.۶۰ |

| PP-3.2 بازیافتی (rPP-3.2) | 47 | ۲۲.۷۱ |

| پلیپروپیلن-۴ بازیافتی (rPP-4) | 95 | ۴۵.۸۹ |

من همیشه به دنبال نتایجی مانند rPP-1، rPP-2 و rPP-4 هستم که نزدیک به PP خام هستند. مقادیر پایینتر، مانند rPP-3.1 و rPP-3.2، به من میگویند که مذاب به خوبی مخلوط نشده یا آلودگی داشته است.

وقتی جریان مذاب و اختلاط را کنترل میکنم، خواص مکانیکی بهتری را نیز در محصول نهایی مشاهده میکنم. گلولههای بازیافتی من تقریباً به خوبی پلاستیک نو کش میآیند و مقاومت میکنند، به این معنی که میتوانم از آنها در کاربردهای دشوارتری استفاده کنم.

هندسه بهینه شده پیچ

شکل و طراحی مارپیچ داخل اکسترودر من تفاوت بزرگی ایجاد میکند. من هندسههای مختلف مارپیچ را امتحان کردهام و متوجه شدهام که چگونه بر مصرف انرژی، کیفیت مذاب و خروجی تأثیر میگذارند. وقتی از مارپیچی با هندسه مناسب استفاده میکنم، اختلاط یکنواختتر و توان عملیاتی بالاتری دارم. همچنین انرژی کمتری مصرف میکنم که باعث صرفهجویی در هزینه و کاهش فرسودگی تجهیزات من میشود.

- هندسه مارپیچ بر میزان انرژی مورد نیاز و میزان ثابت ماندن دمای مذاب تأثیر میگذارد..

- افزایش سرعت پیچ میتواند مصرف انرژی را کاهش دهد، اما طراحی پیچ باید با جنس ماده مطابقت داشته باشد.

- مارپیچهای مانع و عناصر اختلاط به یکنواخت نگه داشتن دمای مذاب و بهبود اختلاط کمک میکنند.

- برخی از طرحهای مارپیچ به من اجازه میدهند اکسترودر را سریعتر و بدون از دست دادن کیفیت اجرا کنم.

- هندسه مناسب مارپیچ، بهرهوری انرژی را با خروجی بالا و کیفیت مذاب خوب متعادل میکند.

من دیدهام که مارپیچهای مانع، که پلاستیک جامد و ذوبشده را از هم جدا میکنند، به من اجازه میدهند با سرعتهای بالاتر کار کنم و خروجی بیشتری داشته باشم. با این حال، باید به توان عملیاتی توجه کنم تا مذاب یکنواخت بماند. عناصر مخلوطکن مانند بخش برشی مدوک، همگنسازی بهتری را به من میدهند، که به معنی نقص کمتر در گلولههای من است.

در اینجا مقایسهای سریع از انواع پیچ و اثرات آنها ارائه شده است:

| هندسه پیچ | غلظت مخلوط (همگنی) | توان عملیاتی | یادداشتها |

|---|---|---|---|

| پیچهای سدگر | در توان عملیاتی بالا خوب است، نیاز به کنترل دقیق دارد | بالا | برای مقادیر زیاد مناسب است، مراقب اختلاط ناهموار در سرعتهای بسیار بالا باشید |

| پیچهای سه قسمتی | پایدار، اما با توان عملیاتی پایینتر | متوسط | مناسب برای تولید پایدار، با انعطافپذیری کمتر |

| عناصر مخلوط | همگن سازی عالی | متفاوت است | قیچی مدوک بهترین اختلاط را ارائه میدهد، مخصوصاً برای پلاستیکهای سخت |

من همیشه هندسهی مارپیچی را انتخاب میکنم که با پلاستیکی که بازیافت میکنم مطابقت داشته باشد. به این ترتیب، بهترین تعادل را بین سرعت، کیفیت و مصرف انرژی به دست میآورم.

مواد پیشرفته بشکه

جنس بدنهی اسکرو به اندازهی طراحی آن اهمیت دارد. من به بدنههایی که از فولادهای آلیاژی با کیفیت بالا مانند 38CrMoAl ساخته شدهاند، تکیه میکنم که استحکام و چقرمگی بالایی دارند. وقتی از بدنههایی با سطوح نیترید شده استفاده میکنم، شاهد افزایش قابل توجهی در سختی هستم. این به این معنی است که تجهیزات من حتی وقتی با پلاستیکهای ساینده یا آلوده کار میکنم، دوام بیشتری دارند.

- فولادهای آلیاژی مانند 38CrMoAlA و AISI 4140 دوام مورد نیاز من را فراهم میکنند.

- فولادهای متالورژی پودر مقاومت سایشی و خوردگی بهتری را ارائه میدهند.

- عملیات نیتریداسیون سختی سطح را افزایش میدهد و اغلب به HV900 یا بیشتر میرسد.

- پوششهای دوفلزی، مانند کاربید تنگستن، در برابر پرکنندههای ساینده محافظت میکنند.

- آبکاری کروم لایه دیگری از محافظت در برابر زنگ زدگی و سایش را اضافه میکند.

متوجه شدهام که وقتی از بشکههایی با این مواد و پوششهای پیشرفته استفاده میکنم، زمان و هزینه کمتری را صرف نگهداری میکنم. اکسترودر من بین فواصل سرویس، مدت زمان بیشتری کار میکند و دیگر لازم نیست نگران خرابیها باشم. این قابلیت اطمینان به من اجازه میدهد تا روی تولید گلولههای بازیافتی با کیفیت بالا تمرکز کنم.

نکته:همیشه مطابقت داشته باشدجنس بشکهبه انواع پلاستیکها و افزودنیهایی که پردازش میکنید. مواد و پوششهای سختتر وقتی که با ضایعات پلاستیکی ساینده یا مخلوط کار میکنید، نتیجه میدهند.

با ترکیب همگنسازی مذاب بهبود یافته، هندسه مارپیچ بهینه شده و مواد پیشرفته سیلندر، به راندمان بالاتر و نتایج بهتری در عملیات بازیافت پلاستیک خود دست مییابم. این مکانیسمها با هم کار میکنند تا کیفیت ثابت، خروجی بالاتر و هزینههای پایینتری را ارائه دهند.

حل چالشهای رایج بازیافت

مقابله با آلودگی و مواد اولیه متغیر

وقتی عملیات بازیافت خود را انجام میدهم، هر روز با مواد اولیه غیرقابل پیشبینی مواجه میشوم. بعضی از بستهها حاوی پلاستیک تمیز و یکنواخت هستند. برخی دیگر با خاک، فلز یا رطوبت مخلوط میشوند. میدانم که ذرات آسیاب شده با شکل نامنظم، چگالی حجمی کمتری نسبت به گلولههای اولیه دارند. این امر باعث کاهش توان عملیاتی و سختتر شدن کار اکسترودر من میشود. اگر به این مشکلات رسیدگی نکنم، شاهد دمای ذوب بالاتر و کیفیت پایینتر گلوله خواهم بود.

من برای مقابله با این چالشها به سیلندر تک ماردونهام تکیه میکنم. هندسه بهینه منطقه تغذیه، به ویژه محفظههای تغذیه بزرگ، تغذیه و انتقال مواد جامد را بهبود میبخشد. این طراحی از رکود مواد جلوگیری میکند و جریان را ثابت نگه میدارد. من متوجه شدهام که اکسترودر من حتی هنگام پردازش پلاستیکهای مخلوط یا آلوده، کیفیت مذاب را حفظ میکند.

چالشهای اصلی که در بازیافت پلاستیک با آنها مواجه هستم عبارتند از:

- اشکال نامنظم آسیاب شده و چگالی حجمی کم

- کاهش توان عملیاتی و کارایی

- دمای ذوب بالاتر و پنجرههای پردازش باریک

- آلودگی و تخریب مواد

- تنوع پردازش با پلاستیکهای مخلوط

دستگاه تک مارپیچ من به من کمک میکند تا بر این مشکلات غلبه کنم. من شاهد راندمان تغذیه بهتر، جریان مواد ثابت و مصرف انرژی کمتر هستم. این فناوری به من امکان میدهد طیف وسیعتری از پلاستیکهای بازیافتی را بدون کاهش کیفیت پردازش کنم.

من اغلب اکسترودرهای تک ماردونه را با اکسترودرهای دو ماردونه مقایسه میکنم. دستگاههای دو ماردونه اختلاط و گاززدایی بسیار خوبی ارائه میدهند، اما با فشارهای بالا و آلودگی دست و پنجه نرم میکنند. اکسترودرهای تک ماردونه، مانند اکسترودرهای من، بازیافت فشرده فیلتراسیون را انجام میدهند و آلایندهها را بهتر تحمل میکنند. در اینجا یک مقایسه سریع آورده شده است:

| ویژگی | اکسترودر تک پیچ | اکسترودر پیچ دوقلو |

|---|---|---|

| راندمان اختلاط | اختلاط متوسط، همگنسازی محدود | اختلاط عالی، عملکرد توزیعی/پراکندگی قوی |

| یکنواختی دما | متوسط، مستعد نقاط گرم/سرد | توزیع دمای مذاب بسیار یکنواخت |

| پایداری خروجی | خوب، میتواند ضربان داشته باشد | خروجی مداوم و پایدار |

| تطبیق پذیری مواد | بهترین گزینه برای مواد همگن و بکر | با افزودنیها، مخلوطها و مواد اولیه آلوده سر و کار دارد |

| قابلیت گاززدایی | محدود یا هیچ | بالا، با دریچههای خلأ و مناطق تهویه |

| مورد استفاده ایدهآل | ABS خالص و دست نخورده در مقیاس کوچک | مقیاس صنعتی، خاص، رنگی، ABS بازیافتی |

من بشکههای تکماردونه را به دلیل قابلیتهای فشار بالا و تحمل بهتر آلایندهها انتخاب میکنم. این تصمیم به من کمک میکند تا از تعمیرات پرهزینه اجتناب کنم و خط بازیافتم را روان نگه دارم.

کاهش سایش ناشی از مواد ساینده

پلاستیکها و پرکنندههای ساینده، مانند الیاف شیشه، تالک و کربنات کلسیم، چالش بزرگی را در کارخانه من ایجاد میکنند. این مواد به سرعت پیچها و سیلندرها را فرسوده میکنند. من قبلاً قطعات را مرتباً تعویض میکردم که باعث افزایش زمان از کارافتادگی و هزینهها میشد.

حالا، من از سیلندرهای تک ماردونه با عملیات سطحی و پوششهای پیشرفته استفاده میکنم. سیلندر من دارای سطح نیترید شده و لایههای آلیاژ دوفلزی است. این پیشرفتها سختی را افزایش داده و در برابر سایش مقاومت میکنند. من تفاوت زیادی در دوام میبینم. تجهیزات من حتی وقتی با پلاستیکهای سخت و ساینده کار میکنم، دوام بیشتری دارند.

ویژگیهای کلیدی طراحی که به من کمک میکنند فرسایش را به حداقل برسانم عبارتند از:

- هندسه مارپیچ بهینه شده برای جلوگیری از افزایش ناگهانی فشار و تلاطم مذاب

- انتخاب مواد مقاوم در برابر سایش و پوششهای تخصصی

- طراحی سفارشی برای مواد اولیه و پرکنندههای خاص

- ماشینکاری دقیق برای ایجاد سطحی صاف و صیقلی

- نرمافزار شبیهسازی برای درک توزیع فشار مذاب

یاد گرفتم کهبیشترین سایش در نزدیکی بخش انتقال رخ میدهد، جایی که مواد جامد گوه میشوند و فشار افزایش مییابد. با انتخاب مواد و پوششهای مناسب، منکاهش سایش تا 60٪بازرسی و نگهداری منظم از نواحی با سایش بالا، مانند نواحی تغذیه و تخلیه، اکسترودر من را در بهترین حالت نگه میدارد.

نکته:من همیشه طراحی سیلندر پیچی خود را با پلاستیکها و پرکنندههایی که پردازش میکنم، مطابقت میدهم. این رویکرد عمر تجهیزات را افزایش داده و راندمان تولید را بهبود میبخشد.

افزایش پایداری فرآیند و ثبات خروجی

فرآوری پایدار برای تولید گلولههای بازیافتی با کیفیت بالا ضروری است. قبل از اینکه فناوری بشکه تک مارپیچ را به کار بگیرم، با مشکلاتی مانند موج جریان، ناپایداریهای ذوب و انتقال ضعیف مواد جامد دست و پنجه نرم میکردم. این مشکلات منجر به کاهش نرخ تولید، افزایش ضایعات و افزایش هزینههای نیروی کار شد.

با سیلندر تک ماردان JT خود، به جریان مذاب پایدار و خروجی ثابتی دست می یابم. سیستم های کنترل پیشرفته، شامل حسگرها و کنترل کننده های منطقی، به من کمک می کنند تا دما و فشار ثابتی را حفظ کنم. من شرایط فرآیند را از نزدیک رصد می کنم تا از نوساناتی که می توانند عملیات را بی ثبات کنند، جلوگیری کنم.

من استفاده میکنمآلیاژهای دوفلزی و پوششهای پیشرفتهبرای افزایش مقاومت در برابر سایش و خوردگی. این ویژگیها برای پردازش پلاستیکهای ساینده یا بازیافتی بسیار مهم هستند. شرایط پایدار فرآیند از تغییرات در خواص محصول جلوگیری کرده و ضایعات را کاهش میدهد.

در اینجا مراحلی که من برای حفظ ثبات فرآیند انجام میدهم، آمده است:

- تعمیر و نگهداری منظم و تعویض به موقع پیچها و بدنههای فرسوده

- نظارت بر دما و فشار با سیستمهای کنترل پیشرفته

- استفاده از پروفیلهای مارپیچ سفارشی برای همگنی و اختلاط بهتر مذاب

- بازرسی مناطق با سایش بالا برای کاهش زمان از کارافتادگی غیرمنتظره

مطالعات نشان میدهد که بهینهسازی سرعت و دما در ناحیه مارپیچ، توان عملیاتی را افزایش داده و قابلیت بازیافت را بهبود میبخشد. سرعتهای پایینتر مارپیچ، گشتاور را افزایش و انرژی مکانیکی را کاهش میدهند که منجر به راندمان بهتر و خروجی پایدارتر میشود. من پس از بهینهسازی طراحی سیلندر مارپیچ، افزایش ۱۸ تا ۳۶ درصدی نرخ خروجی را ثبت کردهام.

توجه:بازرسی مداوم و نگهداری پیشگیرانه، عمر تجهیزات را افزایش داده و ثبات کلی فرآیند را در عملیات بازیافت من بهبود میبخشد.

با پرداختن به آلودگی، سایش و پایداری فرآیند، بشکه تک پیچ من به من کمک میکند تا گلولههای بازیافتی قابل اعتماد و با کیفیتی را ارائه دهم. من با اطمینان و کارایی، نیازهای بازیافت مدرن را برآورده میکنم.

بشکه تک مارپیچ برای گرانول سازی بازیافت: نتایج دنیای واقعی

افزایش توان عملیاتی و کیفیت

وقتی برای بازیافت گرانول به یک بشکه تک مارپیچ روی آوردم، افزایش چشمگیری در توان عملیاتی و کیفیت پلت مشاهده کردم. پلتهای بازیافتی من اکنون استحکام مکانیکی بهتری نشان میدهند و شفافیت آنها بهبود یافته است. میتوانم اندازه پلت را دقیقتر کنترل کنم، که به من کمک میکند تا الزامات سختگیرانه مشتری را برآورده کنم. کنترل دمای پیشرفته، جریان مذاب را ثابت نگه میدارد، بنابراین نقصهای کمتری و پلتهای یکنواختتری به دست میآورم.

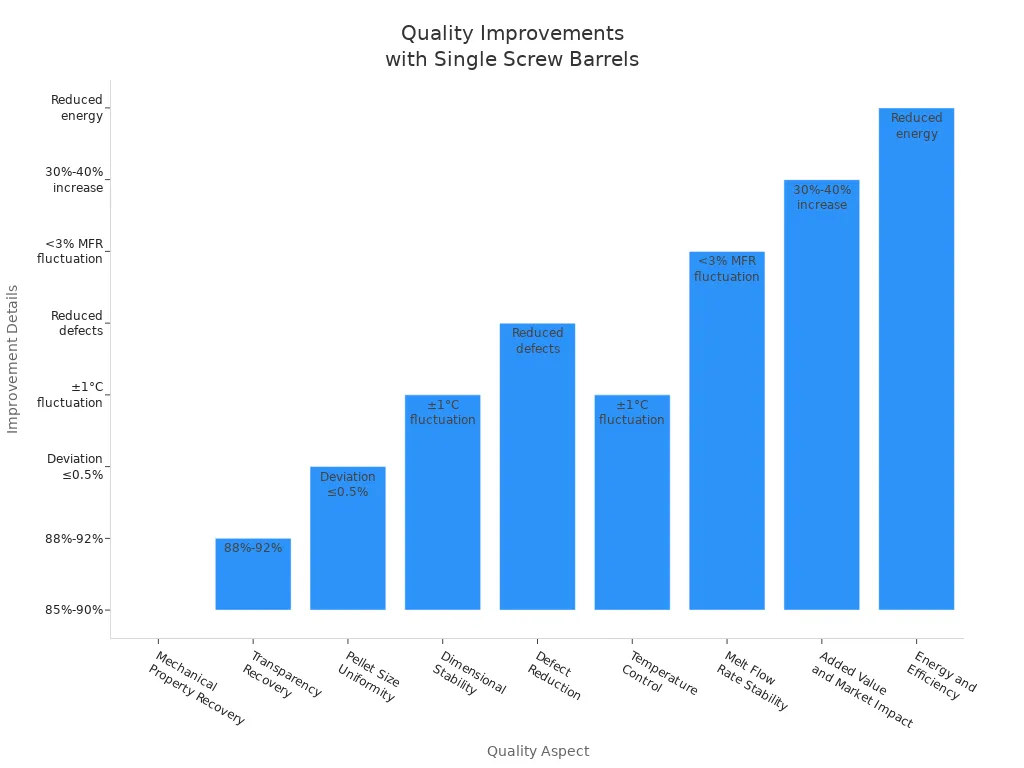

| جنبه کیفیت | جزئیات بهبود |

|---|---|

| بازیابی خواص مکانیکی | نرخ بازیابی ۸۵٪-۹۰٪، بسیار بالاتر از تجهیزات معمولی |

| بازیابی شفافیت | میزان بهبودی ۸۸٪ -۹۲٪ |

| یکنواختی اندازه پلت | انحراف اندازه در محدوده 0.5٪ |

| پایداری ابعادی | دمای یکنواخت (نوسان ±1 درجه سانتیگراد) ثبات را تضمین میکند |

| کاهش نقص | ناخالصیها و نقصهای کمتر |

| کنترل دما | کنترل پنج مرحلهای، نوسان ±۱ درجه سانتیگراد |

| پایداری نرخ جریان مذاب | نوسان MFR کمتر از 3٪ |

| ارزش افزوده و تأثیر بازار | افزایش ۳۰ تا ۴۰ درصدی ارزش افزوده |

| انرژی و بهرهوری | مصرف انرژی کمتر، راندمان بالاتر |

تعمیر و نگهداری و خرابی کمتر

من یاد گرفتهام که مراقبت منظم، عملکرد روان سیلندر تک مارپیچ بازیافت گرانول را تضمین میکند. من یک برنامهی دقیق نگهداری را دنبال میکنم و هر هفته سیلندر را بررسی میکنم. من همیشه دما و سرعت مارپیچ را ثابت نگه میدارم تا از وارد شدن فشار به دستگاه جلوگیری شود. مواد اولیهی پلاستیکی تمیز و مرتب شده به جلوگیری از آسیب ناشی از آلایندهها کمک میکند. من قطعات متحرک را تمیز و روغنکاری میکنم تا از زنگزدگی و اصطکاک جلوگیری شود. وقتی قطعات فرسوده را میبینم، فوراً آنها را تعویض میکنم. من سیلندرهایی را انتخاب میکنم که از آلیاژهای سخت با پوششهای ویژه، مانند نیترید، ساخته شدهاند تا عمر آنها افزایش یابد.

- بازرسی هفتگی بشکهتجهیزاتم را در بهترین حالت نگه دارم.

- تنظیمات صحیح دما و فشار از سایش جلوگیری میکند.

- خوراک تمیز آسیب داخلی را کاهش میدهد.

- تمیز کردن و روغن کاری منظم از خرابی جلوگیری می کند.

- تعویض پیشگیرانه قطعات از خرابیهای غیرمنتظره جلوگیری میکند.

- آلیاژها و پوششهای سخت باعث میشوند که لوله دوام بیشتری داشته باشد.

کارخانههایی که این مراحل را دنبال میکنند، زمان از کارافتادگی کمتر و هزینههای تعمیر پایینتری را گزارش میدهند. خط بازیافت من اکنون با کارایی و قابلیت اطمینان بیشتری کار میکند.

مطالعه موردی: بشکه تک پیچ JT در بازیافت پلاستیکهای چندگانه

من دستگاه بازیافت گرانول JT تک مارپیچ را در کارخانهام نصب کردم تا با پلاستیکهای مختلفی مانند PE، PP و PVC کار کند. مواد مقاوم در برابر سایش، مانند38CrMoAl و کاربید تنگستن، عمر بشکه را افزایش داده است. اکنون هزینه کمتری برای تعمیرات و تعویض صرف میکنم. خط تولید من به ندرت متوقف میشود، بنابراین به مهلتهای تحویل خود پایبند هستم. عملکرد مداوم بشکه تک پیچ JT برای بازیافت گرانول، خروجی من را بهبود بخشیده و هزینههای من را کاهش داده است. من شاهد وقفههای کمتر و کیفیت بهتری هستم.کیفیت پلت، که به من کمک میکند تا در بازار رقابتی بمانم.

من میبینم که چگونه بشکههای تکماردونه مشکلات کلیدی بازیافت را حل میکنند. تجربه من کیفیت مذاب بهتر، اختلاط بهتر و پایداری فرآیند را نشان میدهد. با بشکه تکماردونه برای گرانول بازیافت، به راندمان و قابلیت اطمینان بالاتری دست مییابم. این پیشرفتها از عملیات تمیزتر، هزینههای کمتر پشتیبانی میکنند و به من کمک میکنند تا نیازهای رو به رشد صنعت برای بازیافت پایدار پلاستیک را برآورده کنم.

سوالات متداول

چه پلاستیکهایی را میتوانم با دستگاه تزریق تک پیچ JT پردازش کنم؟

من میتوانم بسیاری از پلاستیکها، از جمله PE، PP، PS، را پردازش کنم.پی وی سی، PET، PC و PA. این بشکه برای بازیافت کارآمد با مواد مختلف سازگار میشود.

چگونه میتوانم فرسایش بدنهی پیچ را کاهش دهم؟

من از لولههایی استفاده میکنم که از آلیاژهای سخت با پوشش نیترید یا دوفلزی ساخته شدهاند. تمیز کردن منظم و تنظیمات مناسب به من کمک میکند تا عمر لوله را افزایش دهم و عملکرد آن را بالا نگه دارم.

چرا همگنسازی مذاب در بازیافت اهمیت دارد؟

همگنسازی مذاب، پلتهای یکنواختی به من میدهد. من نقصهای کمتری میبینم و استحکام محصول بهتر میشود. اختلاط مداوم به من کمک میکند تا استانداردهای کیفیت و نیازهای مشتری را برآورده کنم.

زمان ارسال: ۲۱ آگوست ۲۰۲۵