انتخاب کیفیت بالاپیچها و بشکههای نیترید شدهبرای تضمین عملکرد بهینه در ماشینآلات بسیار مهم است. عواملی مانند نوع مواد، سازگاری طراحی و الزامات کاربرد به طور قابل توجهی بر این انتخاب تأثیر میگذارند. تصمیمات آگاهانه نه تنها طول عمر عملیاتی اجزایی مانند ... را افزایش میدهند.دستگاه اکستروژن تک پیچ بشکه ایولوله پی وی سی تک پیچ بشکه ایبلکه کارایی و بهرهوری کلی را نیز بهبود میبخشد.

انتخاب مواد برای پیچها و بدنههای نیتریدی

انتخاب مواد مناسب برایپیچها و بشکههای نیترید شدهبرای دستیابی به عملکرد بهینه در کاربردهای مختلف ضروری است. مواد مورد استفاده به طور قابل توجهی بر دوام، کارایی و اثربخشی کلی این اجزا تأثیر میگذارند.

انواع مواد

معمولاً از چندین ماده در ساخت پیچها و بشکههای نیترید شده استفاده میشود. هر ماده ویژگیهای منحصر به فردی دارد که بر مناسب بودن آن برای کاربردهای خاص تأثیر میگذارد. در اینجا برخی از رایجترین مواد ذکر شده است:

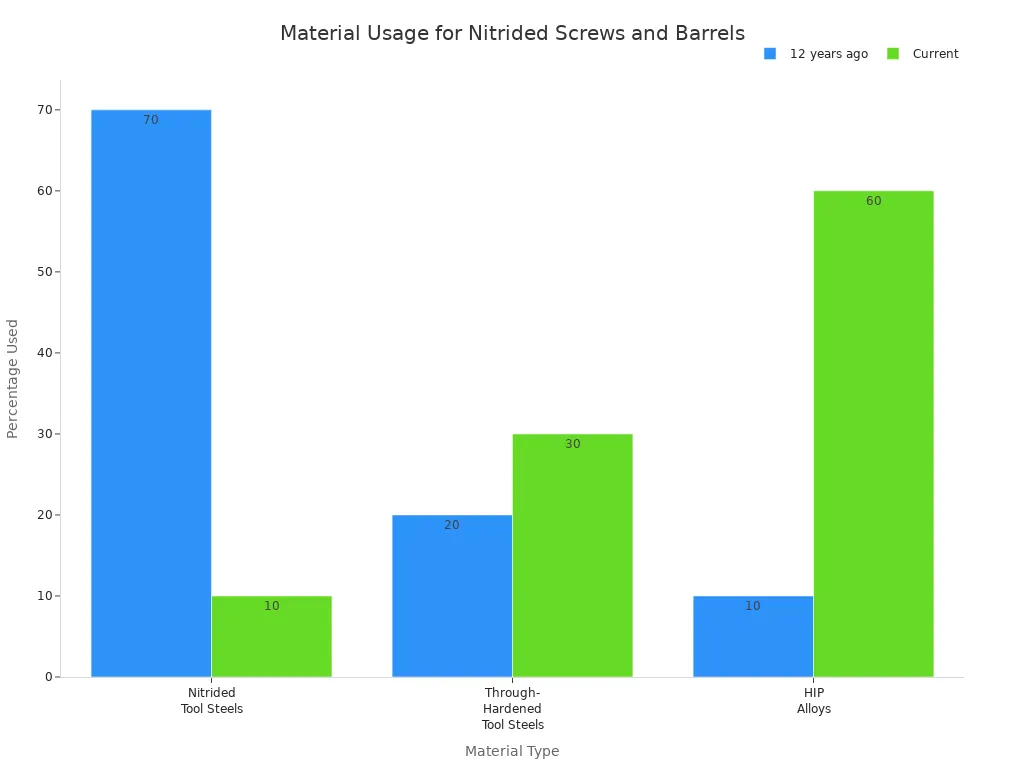

- فولادهای ابزار نیتریده شدهاز نظر تاریخی، این فولادها دوازده سال پیش حدود ۷۰ درصد از سهم بازار را تشکیل میدادند. با این حال، استفاده از آنها در حال حاضر به حدود ۱۰ درصد کاهش یافته است.

- فولادهای ابزاری سختکاری شده کامل: این نوع شاهد افزایش محبوبیت بوده و در مدت مشابه از 20٪ به 30٪ افزایش یافته است.

- آلیاژهای HIPاین آلیاژها به طور قابل توجهی مورد توجه قرار گرفتهاند و سهم آنها در استفاده فعلی از 10٪ به 60٪ افزایش یافته است.

جدول زیر خلاصهای از تغییرات مصرف مواد در طول سالها را نشان میدهد:

| نوع ماده | درصد (۱۲ سال پیش) | درصد (فعلی) |

|---|---|---|

| فولادهای ابزار نیتریده شده | ۷۰٪ | ۱۰٪ |

| فولادهای ابزاری سختکاری شده کامل | ۲۰٪ | ۳۰٪ |

| آلیاژهای HIP | ۱۰٪ | ۶۰٪ |

خواص مواد نیتریده شده

مواد نیتریده شده چندین ویژگی مفید از خود نشان میدهند که عملکرد آنها را در کاربردهای صنعتی افزایش میدهد. فرآیند نیتریده کردن، نیتروژن را به سطح ماده وارد میکند و یک لایه نیترید سخت تشکیل میدهد. این لایه به طور قابل توجهی خواص مکانیکی مختلف را بهبود میبخشد و مواد نیتریده شده را بسیار مطلوب میکند.

- مقاومت در برابر سایشمواد نیتریده شده به دلیل لایه سطحی سختی که در طول نیتریدینگ تشکیل میشود، مقاومت سایشی بسیار خوبی از خود نشان میدهند. این ویژگی برای قطعاتی که در معرض شرایط سایشی قرار دارند، مانند فرآیندهای اکستروژن، بسیار مهم است.

- مقاومت در برابر خوردگیلایه نیترید همچنین مقاومت در برابر خوردگی را بهبود میبخشد که هنگام مواجهه با پلیمرهای مذاب و سایر عناصر خورنده حیاتی است.

- سختیپس از نیتریداسیون، مواد میتوانند به سطوح سختی بیش از 65 HRC برسند. این افزایش سختی به استحکام و دوام کلی پیچها و سیلندرها کمک میکند.

- ویژگیهای جامعفولاد نیتریده شده و آلیاژهای خاص مانند 38CrMoAl به دلیل خواص کلی عالی خود شناخته شده اند و همین امر آنها را برای کاربردهای مختلف مناسب می کند.

جدول زیر خواص مکانیکی کلیدی مواد نیترید شده مورد استفاده در پیچها و بشکهها را نشان میدهد:

| ملک | توضیحات |

|---|---|

| مقاومت در برابر سایش | مواد نیتریده شده به دلیل فرآیند نیتریدینگ، مقاومت سایشی بسیار خوبی از خود نشان میدهند. |

| مقاومت در برابر خوردگی | آنها مقاومت خوبی در برابر خوردگی دارند، اگرچه برخی از گریدها ممکن است محدودیتهایی داشته باشند. |

| سختی | سختی پس از نیتریدینگ میتواند از 65 HRC فراتر رود و استحکام کلی را افزایش دهد. |

| ویژگیهای جامع | فولاد نیتریده شده و 38CrMoAl به دلیل خواص کلی عالی خود مورد توجه قرار گرفتهاند. |

| عمق لایه نیتریدینگ | به طور معمول، لایه نیترید به 0.4-0.6 میلی متر می رسد. |

عواملی که باید در انتخاب قطعات نیترید شده در نظر گرفته شوند

چه زمانیانتخاب پیچها و بشکههای نیترید شدهدو عامل حیاتی در این امر دخیل هستند: سازگاری طراحی و الزامات کاربردی. درک این عوامل تضمین میکند که اجزای انتخاب شده در محیطهای مورد نظر خود به طور بهینه عمل میکنند.

سازگاری طراحی

سازگاری طراحی برای ادغام موفقیتآمیز پیچها و سیلندرهای نیترید شده در ماشینآلات موجود ضروری است. برای اطمینان از این سازگاری، باید چندین ویژگی طراحی در نظر گرفته شود:

| ویژگی طراحی | توضیحات |

|---|---|

| انتخاب مواد | فولاد نیترید شده به دلیل سطح سخت و مقاومت در برابر خوردگی ترجیح داده میشود. |

| پوشش بشکه | بشکههای دوفلزی با پوششهای مقاوم در برابر سایش برای کاربردهای با کارایی بالا ضروری هستند. |

| هندسه پیچ | هندسههای پیچ با طراحی ویژه، پلاستیسیته و خروجی را افزایش میدهند. |

| نسبت طول به عمق | نسبت طول مارپیچ به قطر آن بر فرآیندهای ذوب و اختلاط تأثیر میگذارد. |

| نسبت تراکم | نسبتهای تراکم بالاتر، عملکرد اختلاط و فشار خروجی را بهبود میبخشند. |

| اندازهگیری عمق پرواز | حجم حمل و نقل مواد و عملکرد جریان بشکه را کنترل میکند. |

فولاد نیتریده دوام و مقاومت در برابر سایش را فراهم میکند و آن را به انتخابی محبوب تبدیل میکند. بشکههای دو فلزی عملکرد را در محیطهای ساینده افزایش میدهند، در حالی که پیچهای بلندتر راندمان پردازش مواد را بهبود میبخشند. افزایش نسبت فشردهسازی منجر به اختلاط بهتر و خروجی فشار میشود که برای دستیابی به نرخ تولید بهینه حیاتی هستند.

شرکت HMG Extrusions بر اهمیت استفاده از فولاد نیتریدی با مقاومت بالا در برابر سایش برای پیچها تأکید دارد. این توجه به جزئیات به حفظ مشخصات دقیق تحمل کمک میکند و سازگاری با ماشینآلات موجود را تضمین میکند.

الزامات برنامه

الزامات کاربردی نقش مهمی در تعیین مناسب بودن پیچها و سیلندرهای نیترید شده دارند. ملاحظات کلیدی عبارتند از:

- ملاحظات طراحیطراحی باید ویژگیهای مواد مانند ویسکوزیته، نقطه ذوب و سرعت جریان را در نظر بگیرد.

- ذوب و اختلاط یکنواخت: طراحی مناسب تضمین میکند که مواد پلاستیکی به طور یکنواخت ذوب و مخلوط شوند و از گرم شدن بیش از حد و سوختن جلوگیری شود.

- صافی سطحبهینهسازی صافی سطح برای ایجاد تعادل بین مخلوط کردن مواد، برش و انتقال آنها بسیار مهم است. این امر مستقیماً بر راندمان تولید و کیفیت محصول تأثیر میگذارد.

تلرانسهای ابعادی نیز بر عملکرد تأثیر میگذارند. سایش پیچها و سیلندرها میتواند به طور قابل توجهی بر راندمان نرمسازی، فشار برگشتی، حجم تزریق، زمان چرخه و قوام قطعه تأثیر بگذارد. اجزای فرسوده میتوانند راندمان پردازش را تا 25٪ کاهش دهند، مصرف انرژی را افزایش دهند و منجر به نقص در قطعات قالبگیری شده شوند. فاصله بیش از حد بین پیچ و سیلندر میتواند منجر به نشت رزین، کیفیت پایین مذاب و فشار تزریق نامنظم شود.

نکات نگهداری برای طول عمر

نگهداری صحیح از پیچها و سیلندرهای نیترید شده برای به حداکثر رساندن طول عمر آنها و تضمین عملکرد بهینه ضروری است. اجرای یک برنامه قوی تعمیر و نگهداری پیشگیرانه (PM) میتواند به طور قابل توجهی سایش را به حداقل برساند و عمر این اجزا را افزایش دهد.

نظافت و مراقبت

تمیز کردن و روغن کاری منظم برای جلوگیری از فرسودگی زودرس حیاتی است. در اینجا چند روش توصیه شده وجود دارد:

- از ترکیبات پاککننده تجاری (CPC) استفاده کنیداین ترکیبات راندمان تمیز کردن را افزایش داده و به حذف باقیماندهها از مارپیچ و سیلندر کمک میکنند.

- توصیههای سازنده را دنبال کنید: برای نگهداری منظم، به دستورالعملهای ارائه شده توسط تولیدکنندگان پیچ و بشکه پایبند باشید.

برای نگهداری مؤثر قطعات، تناوب نگهداری زیر را در نظر بگیرید:

| فرکانس تعمیر و نگهداری | شرح وظایف |

|---|---|

| هفتگی | فیلتر روغن روان کننده گیربکس را عوض کنید و ناخالصی ها را بررسی کنید. |

| ماهانه | هم محوری کوپلینگ موتور را بررسی و آن را کالیبره کنید. |

| فصلنامه | بازرسی کامل جداسازی قطعات از پیچ، سیلندر و قالب. |

بازرسی و تعویض

بازرسیهای روتین برای تشخیص سایش یا آسیب در پیچها و سیلندرهای نیترید شده بسیار مهم هستند. تکنسینها باید تکنیکهای زیر را در برنامههای نگهداری خود بگنجانند:

- بازرسیهای روتین از اجزای پلاستیکیکننده انجام دهید.

- برای ایجاد یک پروفایل سایش، میزان سایش را در طول بازرسیهای برنامهریزیشده اندازهگیری کنید.

- طول عمر مورد انتظار قطعات را برای تعویض و تعمیر برنامهریزیشده مشخص کنید.

بررسی منظم پیچها و بدنهها امکان تشخیص زودهنگام مشکلات احتمالی را فراهم میکند و مداخله سریع را ممکن میسازد. جدول زیر طول عمر معمول اجزای مختلف را نشان میدهد:

| نوع کامپوننت | طول عمر (سال) | یادداشتها |

|---|---|---|

| پیچهای استاندارد | ۱ – ۱.۵ | برای پلاستیکهای عمومی (مثلاً PP/PE) |

| پیچهای استاندارد | ۰.۵ – ۰.۶۷ | برای پرکنندهها (مثلاً فایبرگلاس) |

| طول عمر بشکه | ۱.۵ تا ۲ بار | معمولاً بیشتر از طول عمر پیچ است؛ اگر بیش از ۳ سال عمر کرد، آن را تعویض کنید. |

| استراتژی جایگزینی | ناموجود | برای مزایای اقتصادی، پیچ و بشکه را به عنوان یک مجموعه جایگزین کنید. |

با رعایت این مواردنکات نگهداریاپراتورها میتوانند از طول عمر و قابلیت اطمینان پیچها و سیلندرهای نیترید شده با کیفیت بالا اطمینان حاصل کنند.

ملاحظات هزینه برای پیچ و بدنه نیترید شده با کیفیت بالا

هنگام سرمایهگذاری روی پیچها و سیلندرهای نیترید شده با کیفیت بالا، درک ...پیامدهای هزینهضروری است. شرکتها باید هزینههای اولیه را با مزایای بلندمدت متعادل کنند تا تصمیمات آگاهانه بگیرند.

بودجهبندی برای کیفیت

بودجهبندی برای قطعات نیتریده شده نیاز به بررسی دقیق عوامل مختلف دارد. شرکتها باید جنبههای زیر را ارزیابی کنند:

- نوع پلاستیک فرآوری شده: تعیین کنید که آیا کاربرد شامل پلاستیکهای استاندارد یا تقویتشده است. این انتخاب بر انتخاب مواد و هزینههای مرتبط تأثیر میگذارد.

- مواد افزودنی مورد استفادهارزیابی کنید که چگونه افزودنیها بر سایش و طول عمر تأثیر میگذارند. این عوامل میتوانند به طور قابل توجهی بر هزینههای کلی تأثیر بگذارند.

- مقیاس تولیدعملیات با حجم بالا باید آلیاژهای قویتر را در اولویت قرار دهند. سرمایهگذاری روی مواد بادوام در درازمدت نتیجه میدهد.

- ملاحظات بودجهانتخاب گزینههای دوفلزی یا روکشدار میتواند منجر به صرفهجویی در درازمدت شود. این انتخابها اغلب هزینههای نگهداری و تعویض را کاهش میدهند.

هزینههای اولیه بالای اجزای دوفلزی، مانند پیچها و بدنههای نیتریده شده، ناشی از فرآیندهای پیچیده تولید و مواد تخصصی است. این پیچیدگی منجر به افزایش هزینههای تولید میشود که به طور قابل توجهی بر قیمت نهایی این اجزا تأثیر میگذارد. در بخشهایی مانند خودرو، تقاضا برای بدنههای پیچ تغذیه فولادی نیتریده شده ناشی از سختی و مقاومت سایشی برتر آنها است. این خواص، هزینههای بالای مواد و تولید را توجیه میکند.

ارزش بلندمدت در مقابل هزینه اولیه

سرمایهگذاری روی اجزای نیتریده شده با کیفیت بالا میتواند در درازمدت صرفهجویی قابل توجهی به همراه داشته باشد. این اجزا اغلب 2 تا 5 برابر بیشتر از نمونههای غیر نیتریده شده عمر میکنند. این طول عمر، دفعات تعویض و نگهداری را کاهش میدهد و در نتیجه هزینه کل مالکیت برای ماشینآلات و سیستمهایی که از اجزای نیتریده شده استفاده میکنند، کمتر میشود.

جدول زیر نشان میدهد که چگونه عوامل مختلف بر هزینه مالکیت تأثیر میگذارند:

| عامل | تأثیر بر هزینه مالکیت |

|---|---|

| مقاومت در برابر سایش | تعویض کمتر، هزینه کمتر |

| فرکانس تعمیر و نگهداری | خرابی کمتر، کاهش هزینه نیروی کار |

| بهرهوری انرژی | هزینههای آب و برق کمتر |

| نظارت پیشبینانه | تشخیص زودهنگام، حداقل تعمیرات |

با در نظر گرفتن هزینههای اولیه و ارزش بلندمدت، شرکتها میتوانند تصمیمات استراتژیکی بگیرند که بهرهوری عملیاتی را افزایش داده و هزینههای کلی را کاهش دهد. سرمایهگذاری در پیچها و سیلندرهای نیترید شده با کیفیت بالا نه تنها عملکرد را بهبود میبخشد، بلکه به چشمانداز مالی پایدارتری نیز کمک میکند.

انتخاب پیچها و سیلندرهای نیترید شده مناسب مستلزم بررسی دقیق موارد زیر است:سازگاری موادو شیوههای نگهداری. عوامل کلیدی شامل انتخاب مواد مقاوم در برابر سایش مانند فولاد نیتریده شده و انجام بازرسیهای منظم است. با انتخابهای آگاهانه، اپراتورها میتوانند عملکرد را بهبود بخشیده و طول عمر اجزای ماشینآلات خود را افزایش دهند.

نکات کلیدی:

- سازگاری مواد بر مقاومت در برابر سایش و خوردگی تأثیر میگذارد.

- نگهداری منظم، زمان از کارافتادگی را به حداقل میرساند و کارایی را افزایش میدهد.

سوالات متداول

فرآیند نیتریداسیون چیست؟

نیتریداسیون یک عملیات سختکاری سطحی است که در آن نیتروژن به درون ماده نفوذ میکند و یک لایه نیترید سخت تشکیل میدهد.

چگونه نیتریداسیون عملکرد مارپیچ و سیلندر را بهبود میبخشد؟

نیتریداسیون مقاومت در برابر سایش، مقاومت در برابر خوردگی و کاهش اصطکاک را افزایش میدهد و منجر به افزایش عمر مفید و بهبود راندمان میشود.

چه روشهای نگهداری باعث افزایش عمر قطعات نیترید شده میشود؟

تمیز کردن، روانکاری و بازرسیهای منظم به تشخیص زودهنگام سایش کمک میکند و عملکرد بهینه و طول عمر پیچها و سیلندرهای نیترید شده را تضمین میکند.

زمان ارسال: ۱۶ سپتامبر ۲۰۲۵