سیلندرهای مارپیچ تزریق، قلب هر فرآیند قالبگیری تزریقی هستند. شناسایی سریع آسیب میتواند در زمان و هزینه صرفهجویی کند. نشانههایی مانند صداهای غیرمعمول یا کیفیت ناپایدار محصول اغلب به معنای مشکل هستند. تشخیص زودهنگام اهمیت دارد. به عنوان مثال،پیچ و بشکه تزریق دو فلزیکه به خاطر دوامش شناخته شده است، در صورت استفاده نادرست میتواند فرسوده شود. بررسیهای منظم به جلوگیری از خرابیهای پرهزینه کمک میکند. قابل اعتمادتولید کننده تزریق بشکههمچنین میتواند در مورد گزینههای نگهداری و جایگزینی راهنمایی ارائه دهد.

علائم رایج آسیب در بشکههای مارپیچ تزریق

شناسایی آسیب دربشکه پیچ تزریقیزودهنگام میتواند در زمان و هزینه صرفهجویی کند. دانستن اینکه به دنبال چه چیزی باشید به اپراتورها کمک میکند تا سریع عمل کنند. در اینجا به برخی از آنها اشاره میکنیم.علائم رایجی که نشان دهنده مشکل هستند.

آسیب سطحی قابل مشاهده

آسیب سطحی یکی از سادهترین نشانههای قابل تشخیص است. خراشها، فرورفتگیها یا شیارهای روی قسمت داخلی بشکه میتواند نشاندهندهی فرسودگی باشد. این علائم اغلب زمانی ظاهر میشوند که مواد ساینده یا آلایندهها از سیستم عبور میکنند. با گذشت زمان، این آسیب میتواند بدتر شود و بر توانایی بشکه در پردازش کارآمد مواد تأثیر بگذارد.

اپراتورها همچنین باید تغییر رنگ یا حفره را بررسی کنند. این مشکلات ممکن است نشان دهنده خوردگی باشند، به خصوص اگر بشکه با مواد خورنده سروکار داشته باشد. بازرسیهای منظم بصری میتواند این مشکلات را قبل از تشدید تشخیص دهد.

نکته:از یک چراغ قوه برای بررسی قسمت داخلی لوله جهت یافتن آسیبهای غیرقابل مشاهده استفاده کنید.

کاهش عملکرد

وقتی یک سیلندر تزریق مارپیچی شروع به خراب شدن میکند، عملکرد آن تحت تأثیر قرار میگیرد. دستگاهها ممکن است برای حفظ ذوب یا اختلاط مداوم با مشکل مواجه شوند. این امر منجر به کیفیت ناهموار محصول میشود که میتواند مشتریان را ناامید کرده و ضایعات را افزایش دهد.

برای درک بهتر چگونگی تأثیر آسیب بر عملکرد، موارد زیر را در نظر بگیریدمعیارها:

| متریک | تأثیر خسارت |

|---|---|

| راندمان ذوب | با افزایش فواصل به دلیل سایش، کاهش مییابد |

| نرخ تولید | ممکن است به دلیل سایش به سطوح غیرقابل قبولی برسد |

| نرخ ضایعات | با کاهش کیفیت قطعه در اثر سایش، افزایش مییابد |

| زمان چرخه | با انجام تنظیمات برای جبران سایش، افزایش مییابد |

این تغییرات میتواند برنامههای تولید را مختل کرده و هزینهها را افزایش دهد.نظارت بر این معیارهابه اپراتورها کمک میکند تا تشخیص دهند چه زمانی یک بشکه نیاز به توجه دارد.

نشت مواد یا تجمع آنها

نشت مواد یا تجمع آنها در اطراف بشکه، نشانههای واضحی از مشکل هستند. نشتیها اغلب زمانی رخ میدهند که آببندیها یا فواصل بین بشکهها فرسوده شوند. این میتواند منجر به هدر رفتن مواد و کثیفی فضای کار شود.

از طرف دیگر، تجمع مواد درون بشکه میتواند جریان پلاستیک را مسدود کند. این مشکل معمولاً زمانی اتفاق میافتد که بشکه به درستی تمیز نشود یا از مواد ناسازگار استفاده شود. تجمع مواد میتواند باعث گرم شدن بیش از حد شود که ممکن است به بشکه آسیب بیشتری برساند.

توجه:رسیدگی سریع به نشتیها یا تجمع مواد میتواند از آسیبهای شدیدتر جلوگیری کرده و تولید را روان نگه دارد.

علل آسیب در سیلندرهای مارپیچ تزریق

درک اینکه چه چیزی باعث آسیب به سیلندر پیچ تزریق میشود میتواند به اپراتورها کمک کند تااقدامات پیشگیرانهدر اینجا به عوامل اصلی فرسودگی و ساییدگی اشاره میکنیم.

مواد ساینده یا ناسازگار

موادی که بیش از حد ساینده هستند یا با طراحی بشکه سازگار نیستند، میتوانند آسیب قابل توجهی ایجاد کنند. به عنوان مثال، پلاستیکهای پر شده یا پلاستیکهای مهندسی اغلب حاوی ذرات سختی هستند که به مرور زمان سطح بشکه را ساییده میکنند. اگر بشکه از مادهای بادوام مانند آلیاژهای دوفلزی ساخته نشده باشد، ممکن است در برخورد موثر با این مواد دچار مشکل شود.

مواد ناسازگار، مانند PVC، به بشکههایی با خواص مقاوم در برابر خوردگی نیاز دارند. استفاده از نوع نامناسب بشکه میتواند منجر به تخریب سریع شود. اپراتورها باید همیشه مشخصات بشکه را با موادی که پردازش میشوند مطابقت دهند تا از آسیبهای غیرضروری جلوگیری شود.

نکته:قبل از شروع تولید، سازگاری مواد با لوله را بررسی کنید تا از تعمیرات پرهزینه جلوگیری شود.

آلودگی و ذرات خارجی

آلایندهها و ذرات خارجی موجود در مواد اولیه یکی دیگر از دلایل رایج آسیب هستند.ناخالصیها یا ذرات فلزیمیتواند باعث خراش یا شیاردار شدن داخل لوله شود و کارایی آن را کاهش دهد. دقت پایین در طول تولید یا عملیات حرارتی ناکافی نیز میتواند لوله را در برابر آلودگی آسیبپذیرتر کند.

برای به حداقل رساندن این خطر، اپراتورها باید مواد اولیه را قبل از استفاده از نظر ناخالصی بررسی کنند. تمیز کردن منظم بشکه همچنین میتواند از تجمع و آلودگی و تأثیر آن بر عملکرد جلوگیری کند.

- منابع آلودگی رایج عبارتند از:

- مواد فلزی موجود در مواد اولیه

- ناخالصیهایی مانند خاک یا گرد و غبار

- مواد باقی مانده از چرخههای تولید قبلی

عدم نگهداری یا استفاده بیش از حد

غفلتتعمیر و نگهداری معمولیا استفاده بیش از حد از بشکه میتواند منجر به سایش زودرس شود. کار طولانی مدت بدون استراحت، خطر گرمای بیش از حد را افزایش میدهد که میتواند ساختار بشکه را تضعیف کند. علاوه بر این، دمای پایین در طول پلاستیکسازی میتواند باعث سایش ناهموار در مجموعه پیچ و بشکه شود.

اپراتورها باید برای حفظ شرایط بهینهی بشکه، یک برنامهی نگهداری را دنبال کنند. این شامل تمیز کردن، روغنکاری و بررسی علائم سایش میشود. با رعایت زمانهای کارکرد توصیهشده و اطمینان از بهینهسازی تنظیمات دستگاه برای کارایی بهتر، میتوان از استفادهی بیش از حد جلوگیری کرد.

توجه:نگهداری منظم نه تنها از آسیب جلوگیری میکند، بلکه طول عمر سیلندر پیچ تزریق را نیز افزایش میدهد.

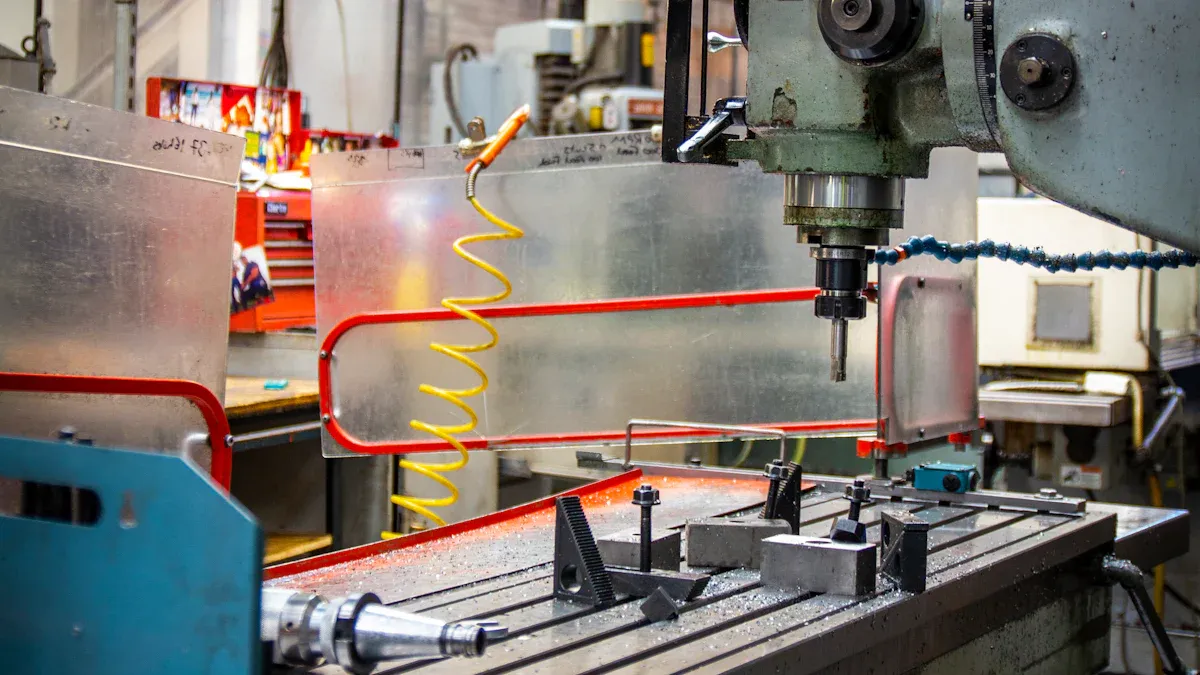

روشهای بازرسی برای بشکههای مارپیچ تزریقی

بازرسی منظم سیلندرهای مارپیچ تزریق به اپراتورها کمک میکند تا آسیبها را زود تشخیص داده و از تعمیرات پرهزینه جلوگیری کنند. در اینجا سه روش مؤثر برای اطمینان از اینکه سیلندرها در بهترین شرایط خود باقی میمانند، آورده شده است.

معاینه بصری

بررسیهای بصری سادهترین راه برای تشخیص آسیب هستند. اپراتورها میتوانند خراشها، فرورفتگیها یا تغییر رنگهای داخل لوله را بررسی کنند. این علائم اغلب نشاندهندهی فرسودگی یا خوردگی هستند. استفاده از چراغ قوه، دیدن نواحی صعبالعبور را آسانتر میکند.

خوردگی به ویژه زمانی رایج است که بشکهها موادی مانند PVC یا سایر پلاستیکهای خورنده را پردازش میکنند. بازرسیهای بصری منظم میتوانند این مشکلات را قبل از بدتر شدن تشخیص دهند. اپراتورها همچنین باید تجمع یا نشت مواد در اطراف بشکه را بررسی کنند. این مشکلات میتوانند تولید را مختل کرده و منجر به آسیب بیشتر شوند.

نکته:برای جلوگیری از مشکلات احتمالی، بازرسیهای بصری را به صورت هفتگی برنامهریزی کنید.

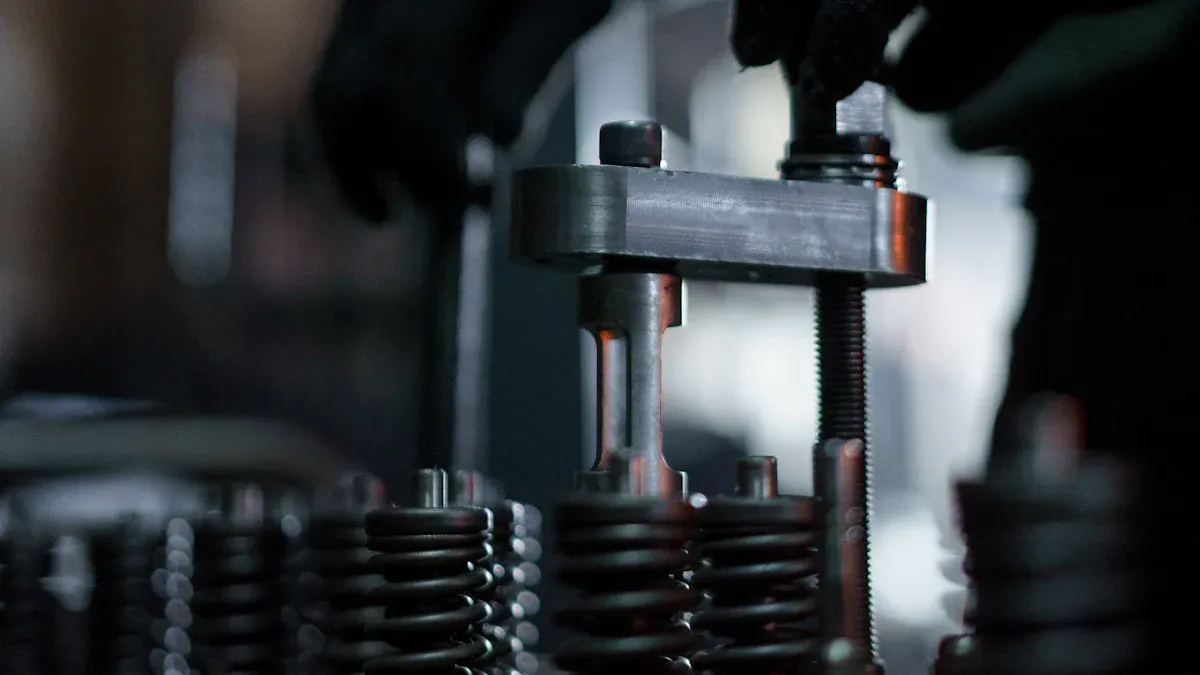

استفاده از ابزارهای اندازهگیری

ابزارهای اندازهگیری، دادههای دقیقی در مورد سایش لوله ارائه میدهند. آنها به اپراتورها کمک میکنند تا علائم اولیه آسیب را که ممکن است قابل مشاهده نباشند، تشخیص دهند. یک سیستم مؤثر،سیستم EMT گلیکونکه از حسگرهای میکرو اپسیلون برای اندازهگیری سایش درون لوله استفاده میکند.

نحوه کار این ابزارها به شرح زیر است:

| ابزار اندازهگیری | توضیحات |

|---|---|

| سیستم EMT گلیکون | از حسگرهای میکرو اپسیلون برای اندازهگیری دقیق سایش در سیلندرهای مارپیچ تزریق استفاده میکند. |

| حسگرهای میکرو اپسیلون | حسگرهای قوی که در دماهای عملیاتی تا ۶۰۰ درجه فارنهایت، قرائتهای دقیقی ارائه میدهند. |

| فرآیند اندازهگیری | شامل برداشتن درپوش لوله، نصب سنسور و اندازهگیری فاصله بین قطر خارجی پیچ و قطر داخلی لوله است. |

| انتقال داده | دادههای مربوط به سایش و تولید برای تجزیه و تحلیل به پورتال اندازهگیری و ردیابی الکترونیکی ارسال میشوند. |

| تحلیلهای پیشبینیکننده | امکان محاسبه نرخ سایش و پیشبینی سایشهای آینده را فراهم میکند و برنامههای جایگزینی را بهینه میسازد. |

این ابزارها نه تنها میزان فرسایش را اندازهگیری میکنند، بلکه تجزیه و تحلیلهای پیشبینیکننده نیز ارائه میدهند. اپراتورها میتوانند از این دادهها برای برنامهریزی تعمیر و نگهداری و تعویض قطعات استفاده کنند و زمان از کارافتادگی را کاهش دهند.

توجه:سرمایهگذاری روی ابزارهای اندازهگیری میتواند با جلوگیری از خرابیهای غیرمنتظره، در درازمدت باعث صرفهجویی در هزینهها شود.

تست عملکرد

آزمایشهای عملکرد نشان میدهند که بشکه چقدر خوب از پس تولید برمیآید. اپراتورها میتوانند معیارهایی مانند تغییرات دما، سرعت برش و عرض شیار را برای تشخیص آسیب رصد کنند. به عنوان مثال، یک بشکه آسیبدیده ممکن است برای حفظ دمای ثابت تلاش کند و منجر به کیفیت ناهموار محصول شود.

در اینجا خلاصهای از معیارهای کلیدی آورده شده است:

| معیار تست عملکرد | همبستگی با تشخیص آسیب |

|---|---|

| تغییر دما | همبستگی مثبت با درجه انحراف؛ انحراف با افزایش دما کاهش مییابد. |

| نرخ برش | بر دما تأثیر میگذارد؛ تغییرات قابل توجهی در سرعتهای بالاتر مشاهده میشود. |

| تغییر عمق | همبستگی مثبت؛ با افزایش عمق، جابجایی کاهش مییابد. |

| عرض اسلات | دمای برشی را افزایش میدهد و بر دما و فشار خوراک تأثیر میگذارد. |

نظارت بر این معیارها به اپراتورها کمک میکند تا تشخیص دهند چه زمانی یک بشکه نیاز به توجه دارد. به عنوان مثال، اگر نرخ برش به طور قابل توجهی تغییر کند، میتواند به این معنی باشد که بشکه به طور ناهموار ساییده میشود. رسیدگی به این مسائل در مراحل اولیه، تولید مداوم را تضمین کرده و ضایعات را به حداقل میرساند.

نکته:دادههای عملکرد را مرتباً ثبت کنید تا روندها را شناسایی کرده و از آسیب جلوگیری کنید.

جلوگیری از آسیب به بشکههای مارپیچ تزریق

شیوههای معمول تعمیر و نگهداری

نگهداری روتین، ستون فقرات استنگه داشتن سیلندر پیچ تزریق در بهترین شرایط. اپراتورهایی کهمالکیت وظایف تعمیر و نگهداریاغلب مراقبت بهتر از تجهیزات را تضمین میکند. این رویکرد پیشگیرانه طول عمر ماشینآلات را افزایش داده و از خرابیهای غیرمنتظره جلوگیری میکند.

در اینجا به برخی از روشهای ضروری نگهداری و تعمیرات اشاره میکنیم:

- پیچها و بدنهها را مرتباً بررسی و تمیز کنیدبرای جلوگیری از تجمع مواد.

- قطعات متحرک را روغن کاری کنید تا اصطکاک و سایش به حداقل برسد.

- برای جلوگیری از گرمای بیش از حد، دمای پردازش بهینه را حفظ کنید.

- در حین نصب، سایش را زیر نظر داشته باشید و از تراز صحیح آن اطمینان حاصل کنید.

نکته:یک چک لیست تعمیر و نگهداری پیشگیرانه ایجاد کنید و زمانهای از کارافتادگی منظم برای بازرسیها را برنامهریزی کنید. تجهیز اپراتورها به ابزارهای مناسب نیز میتواند به رفع فوری مشکلات جزئی کمک کند.

انتخاب مواد سازگار

انتخاب مواد مناسب برای تولیدبرای جلوگیری از آسیب بسیار مهم است. افزودنیهای ساینده مانند کربنات کلسیم یا الیاف شیشه میتوانند به سرعت سطح بشکه را ساییده کنند. از سوی دیگر، مواد خورنده ممکن است با بشکه واکنش نشان دهند و باعث تخریب طولانی مدت شوند.

ارزیابی مواد اولیه برای سازگاری، دوام را تضمین میکند و خطر آسیب را کاهش میدهد. به عنوان مثال، بشکههای دو فلزی به دلیل خواص مقاوم در برابر سایش، برای جابجایی مواد ساینده یا خورنده ایدهآل هستند. اپراتورها همیشه باید مشخصات بشکه را با موادی که پردازش میشوند، مطابقت دهند.

توجه:استفاده از مواد ناسازگار میتواند منجر به مشکلات عملکردی و کاهش طول عمر لوله شود.

بهینهسازی تنظیمات دستگاه

تنظیمات نادرست دستگاه میتواند به سیلندر تزریق فشار وارد کند و منجر به سایش زودرس شود. اپراتورها باید تنظیماتی مانند دما، فشار و سرعت را برای مطابقت با مادهای که در حال پردازش است، بهینه کنند. به عنوان مثال، فشار بیش از حد میتواند باعث ایجاد تنش غیرضروری روی سیلندر شود، در حالی که دمای پایین ممکن است منجر به سایش ناهموار شود.

بررسی و تنظیم منظم این تنظیمات، عملکرد روان و کیفیت ثابت محصول را تضمین میکند. اپراتورها همچنین باید معیارهای عملکرد را رصد کنند تا مشکلات احتمالی را در مراحل اولیه شناسایی کنند.

نکته:اپراتورها را آموزش دهید تا تأثیر تنظیمات دستگاه بر عملکرد سیلندر را درک کنند. این دانش به آنها کمک میکند تا در طول تولید، تنظیمات آگاهانهای انجام دهند.

شناسایی زودهنگام آسیب در سیلندرهای مارپیچ تزریق، باعث میشود عملیات به طور روان انجام شود و هزینهها کاهش یابد. بازرسیها و نگهداری منظم، نقش زیادی در افزایش عمر تجهیزات دارد. اقدامات پیشگیرانه، مانند استفاده از مواد سازگار و بهینهسازی تنظیمات، کیفیت پایدار محصول را تضمین میکند.

به یاد داشته باشید:یک رویکرد پیشگیرانه، زمان از کارافتادگی را به حداقل میرساند و تولید را کارآمد نگه میدارد.

سوالات متداول

بهترین روش برای تمیز کردن سیلندر پیچ تزریق چیست؟

از یک برس نرم و یک ماده تمیزکننده غیر ساینده استفاده کنید. برای جلوگیری از خراش، از ابزارهای فلزی استفاده نکنید. تمیز کردن منظم، لوله را کارآمد و بدون آسیب نگه میدارد.

اپراتورها هر چند وقت یکبار باید سیلندرهای مارپیچ تزریق را بررسی کنند؟

بازرسیهای هفتگی ایدهآل هستند. بررسیهای مکرر به تشخیص زودهنگام سایش، نشتی یا تجمع مواد کمک میکند و تولید روان را تضمین کرده و زمانهای از کارافتادگی پرهزینه را کاهش میدهد.

نکته:برای حفظ ثبات، یک چک لیست بازرسی ساده ایجاد کنید.

آیا بشکههای دوفلزی میتوانند مواد ساینده را بهتر جابجا کنند؟

بله!بشکههای دو فلزی در برابر سایش مقاوم هستندو خوردگی، که آنها را برای مواد ساینده یا خورنده مانند پلاستیکهای پر شده یا پلاستیکهای مهندسی ایدهآل میکند.

توجه:برای عملکرد بهینه، همیشه نوع لوله را با جنس ماده مطابقت دهید.

زمان ارسال: 10 ژوئن 2025