تولیدکنندگان برای افزایش کارایی و دوام، ارتقاءهای اساسی را برای تولید انبوه اکسترودر پلاستیک دو مارپیچه انتخاب میکنند. پیشرفتهای رایج شامل فناوری بدون خشککن، بشکههای مربعی جدید و اجزای مهندسی مجدد است، همانطور که در زیر نشان داده شده است:

| ویژگی ارتقا | توضیحات | مزایا |

|---|---|---|

| فناوری بدون خشککن | مراحل خشک کردن را حذف میکند | موجب صرفه جویی در انرژی و فضا می شود |

| بشکههای مربعی جدید | زمان گرم شدن سریعتر | کاهش زمان از کارافتادگی |

| قطعات مهندسی مجدد شده | طراحی شده برای طول عمر بیشتر | افزایش کارایی |

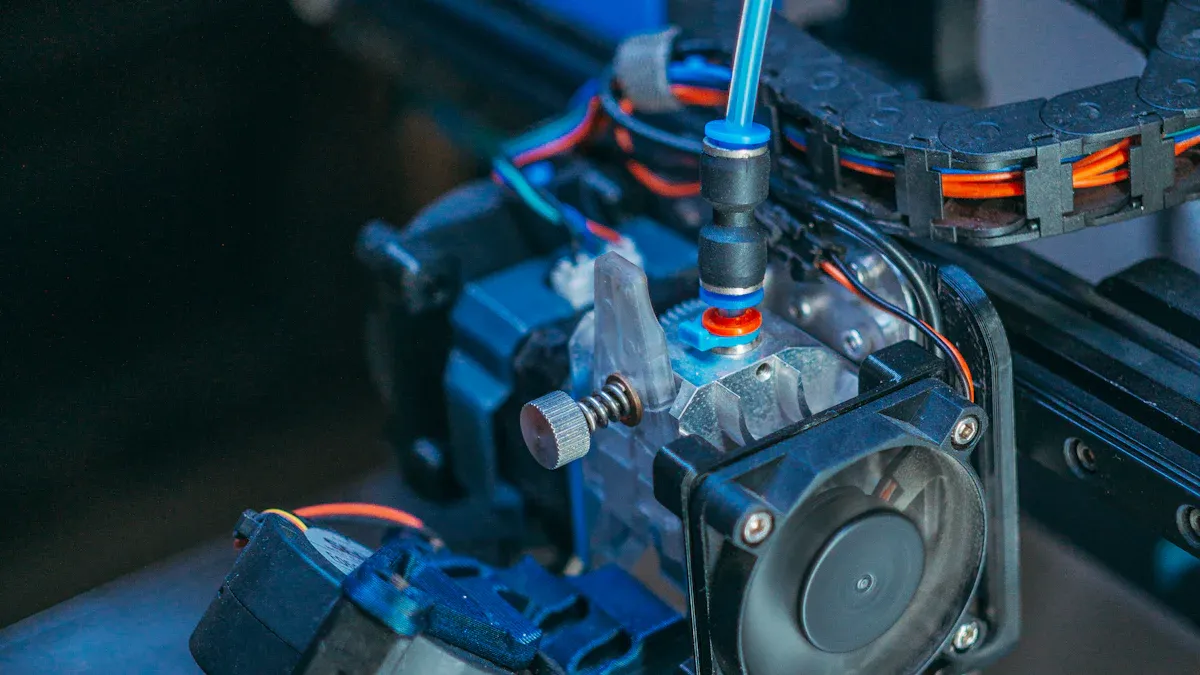

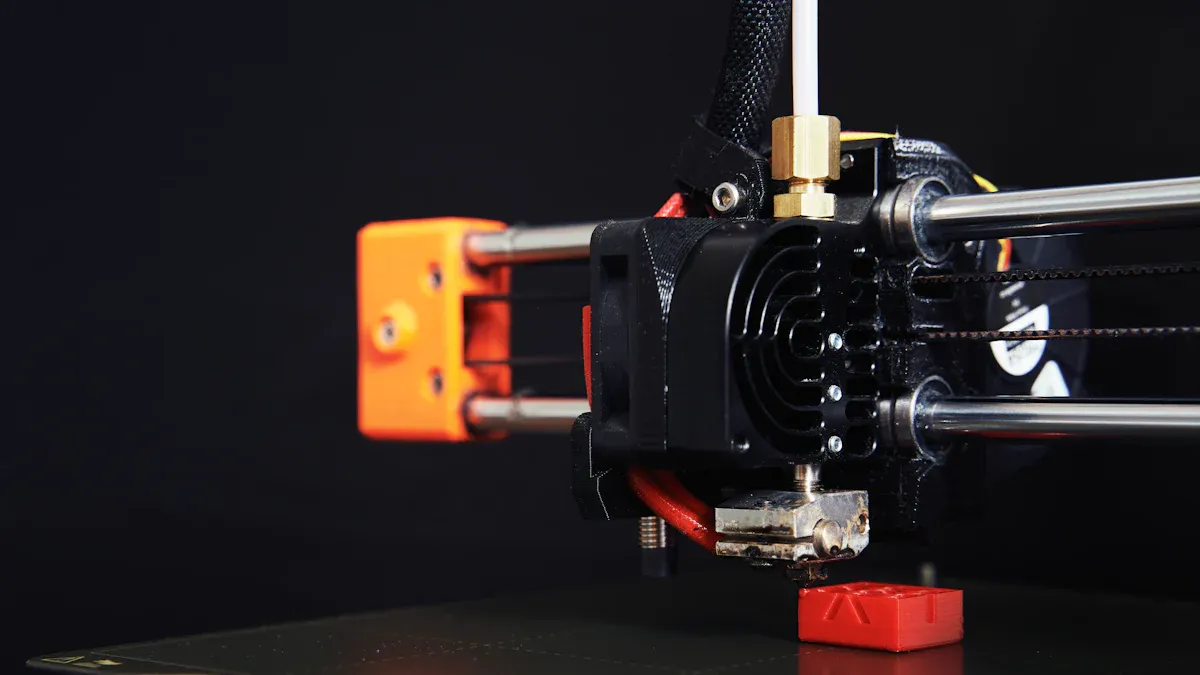

فناوری پیشرفته CNC دربشکه پیچ پلاستیکی دوقلوودستگاه اکستروژن تک پیچ بشکه ایتولید، دقت و دوام را افزایش میدهد و نگهداری را کاهش میدهد.اکسترودر پیچ دوقلوی پلاستیکیاز این ارتقاءها با قابلیتهای اختلاط پیشرفته و مدیریت منابع بهبود یافته بهرهمند میشود.

ارتقاءهای ضروری برای تولید انبوه اکسترودر پلاستیک دو مارپیچه

چالشهای عملکرد در تولید با حجم بالا

تولیدکنندگان هنگام استفاده از سیستمهای اکسترودر پلاستیک دو پیچه برای تولید انبوه با موانع متعددی روبرو هستند. افزایش هزینههای مواد و انرژی، فشاری را برای بهبود بهرهوری ایجاد میکند. قیمت فولاد ضد زنگ درجه بالا از سال 2022 تا 2023، 14 درصد افزایش یافته است. هزینههای برق برای تجهیزات صنعتی در اروپا 11 درصد افزایش یافته است. این تغییرات، شرکتها را مجبور میکند تا به دنبال مدیریت بهتر انرژی و استفاده از مواد باشند.

سیستمهای اکسترودر قدیمی به افزایش میزان ضایعات کمک میکنند. به عنوان مثال، مواد زائد در کاربردهای لولههای PVC سخت معمولاً حدود ۱.۵٪ است. پیچهای فرسوده میتوانند این میزان را به ۱۰٪ افزایش دهند که منجر به افزایش هزینههای تولید میشود. عدم توجه به فرسودگی پیچ، عواقب پرهزینهای را برای تولیدکنندگان به همراه دارد.

نکته: نگهداری منظم و ارتقاء به موقع به کاهش ضایعات و کنترل هزینهها در عملیات با حجم بالا کمک میکند.

تولیدکنندگان همچنین با چالشهایی در زمینه توان عملیاتی و کنترل دما مواجه هستند. ارتقاءهایی مانند سیستمهای خنککننده فشار بالا و واشرهای عایق، تبادل گرما را بهبود بخشیده و شرایط پردازش پایدار را حفظ میکنند. پیادهسازی تغذیه جانبی، سطح بارگذاری پرکننده را افزایش میدهد، در حالی که عناصر پیچ با گام بلند، جریان مواد را به حداکثر رسانده و از انسداد جلوگیری میکنند.

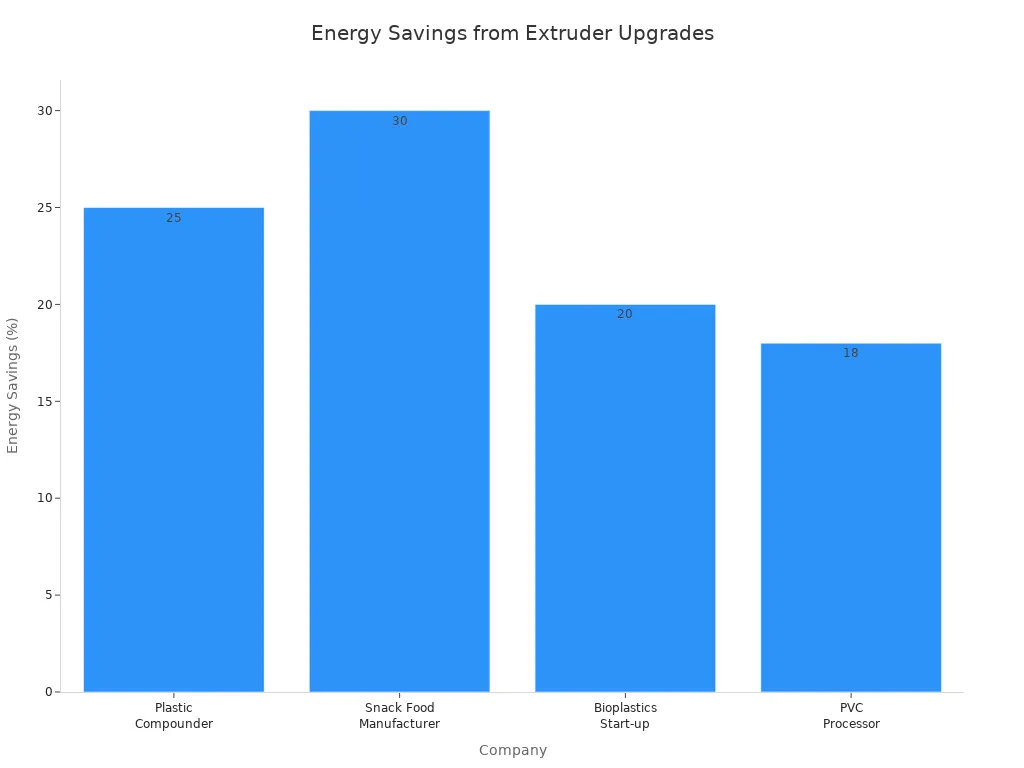

مصرف انرژی همچنان یک نگرانی اساسی است. بهینهسازی طراحی مارپیچ و استفاده از سیستمهای کنترل دمای پیشرفته منجر به صرفهجویی قابل توجه در انرژی میشود. مقاومسازی با فناوری سروو موتور، راندمان عملیاتی را افزایش میدهد. تنظیمات در طراحی مارپیچ و پیکربندی تغذیه میتواند مستقیماً بر مصرف انرژی مکانیکی تأثیر بگذارد.

چرا ارتقاء برای بازار امروز ضروری است؟

بازار فناوری اکسترودر پلاستیک دو مارپیچه همچنان به سرعت در حال تکامل است. تولیدکنندگان برای حفظ رقابت باید به روندهای جدید و خواستههای مشتریان پاسخ دهند. جدول زیر روندهای کلیدی بازار را که نیاز به ارتقاء فوری را ایجاد میکنند، برجسته میکند:

| نوع روند | توضیحات |

|---|---|

| چند منظوره | اکسترودرهای دو مارپیچه اکنون در صنایع پلیمر، غذا، خوراک دام و سایر صنایع کاربرد دارند. |

| تولید در مقیاس بزرگ | واحدهای بزرگ هزینهها را کاهش میدهند و از نیازهای صنعت پتروشیمی پشتیبانی میکنند. |

| دقت | محصولات با ارزش بالا نیاز به اکستروژن دقیق دارند، مانند فیلمهای چند لایه کو-اکسترود شده. |

| فناوریهای هوشمند | نظارت و کنترل بلادرنگ، دقت و پایداری را بهبود میبخشد. |

مشتریان انتظار کیفیت و ثبات محصول بالاتری را دارند. سیستمهای اکسترودر پلاستیک دو پیچه، اختلاط و گاززدایی بهتری را ارائه میدهند که باعث کاهش نقص و بهبود خروجی میشود. این ویژگیها برای قطعات فنی با الزامات کیفی سختگیرانه ضروری هستند. ارتقاء فناوری اکسترودر، دقت و کنترل را افزایش میدهد، در حالی که سیستمهای هوشمند امکان تنظیمات در لحظه پارامترهای حیاتی را فراهم میکنند.

تولیدکنندگانی که روی تجربه ارتقاءهای ضروری سرمایهگذاری میکنندبازده قابل توجههزینههای نگهداری کمتر و کاهش زمان از کارافتادگی منجر به صرفهجویی در درازمدت میشود. طراحیهای قوی، دوام و بهبود بهرهوری را تضمین میکنند و سیستمهای اکسترودر پلاستیک دو پیچه ارتقا یافته را به انتخابی مطمئن برای تولید انبوه تبدیل میکنند.

فناوری پیشرفته CNC و نیتریدینگ برای اکسترودر پلاستیک دو مارپیچه

دقت و ثبات CNC در ساخت اکسترودر

تولید مدرن نیازمند دقت و تکرارپذیری بالا است. فناوری پیشرفته CNC این ویژگیها را برای اجزای اکسترودر پلاستیک دو پیچه ارائه میدهد. دستگاههای CNC از کنترل کامپیوتری برای شکلدهی پیچها و سیلندرها با اندازهگیریهای دقیق استفاده میکنند. این فرآیند تضمین میکند که هر قطعه کاملاً متناسب بوده و در تولید با حجم بالا عملکرد قابل اعتمادی دارد.

ویژگیهای کلیدی سیستمهای پیشرفته CNC شامل هوش مصنوعی، حسگرهای پیشرفته و اکسترودرهای سروو-محور است. این ویژگیها با هم کار میکنند تا فرآیند اکستروژن را بهینه کنند. به عنوان مثال، هوش مصنوعی دادهها را تجزیه و تحلیل کرده و نتایج را پیشبینی میکند و امکان تنظیمات دما و فشار را در زمان واقعی فراهم میکند. حسگرهای پیشرفته پارامترهای حیاتی را رصد میکنند و بازخورد فوری برای اصلاحات ارائه میدهند. اکسترودرهای سروو-محور سرعت و فشار پیچ را تنظیم میکنند که یکنواختی محصول نهایی را تضمین میکند. بخاریهای با راندمان بالا و سیستمهای کنترل خودکار، مصرف انرژی و کیفیت محصول را بیشتر بهبود میبخشند.

| ویژگی | توضیحات |

|---|---|

| هوش مصنوعی (AI) | با تجزیه و تحلیل دادهها، پیشبینی نتایج و امکان تنظیمات بلادرنگ پارامترهایی مانند دما و فشار، فرآیندهای اکستروژن را بهینه میکند. |

| حسگرهای پیشرفته | دما، فشار و نرخ جریان مواد را با دقت بالا رصد میکند و بازخورد بلادرنگ را برای اصلاحات فوری ارائه میدهد. |

| اکسترودرهای سروو موتور | دقت در تنظیم سرعت و فشار ماردون، یکنواختی در محصولات اکسترود شده را تضمین میکند. |

| بهرهوری انرژی | هیترهای با راندمان بالا، اتلاف انرژی را به حداقل میرسانند و گرمایش سریع و یکنواختی را برای ثبات فرآیند فراهم میکنند. |

| سیستمهای کنترل خودکار | پارامترهای فرآیند را به صورت پویا و در لحظه تنظیم کنید تا کارایی و کیفیت محصول افزایش یابد. |

این پیشرفتها به تولیدکنندگان کمک میکند تا به نتایج ثابتی دست یابند، ضایعات را کاهش دهند و استانداردهای بالا را در هر دسته حفظ کنند.

نیتریداسیون برای افزایش دوام و مقاومت در برابر سایش

فناوری نیتریداسیون نقش حیاتی در افزایش طول عمر پیچها و بدنهها در سیستمهای اکسترودر پلاستیک دو مارپیچه ایفا میکند. این فرآیند سطح فلز را در اتمسفری با نیتروژن بالا در دمای حدود 950 درجه فارنهایت (510 درجه سانتیگراد) تحت عملیات نیتریداسیون قرار میدهد. نتیجه، یک لایه بیرونی سخت با سختی پوسته بین 55 تا 65 رادیال است. این لایه سخت در برابر سایش ناشی از مواد ساینده مقاومت میکند و استحکام خود را در طول زمان حفظ میکند.

نیتریدینگ مزایای متعددی نسبت به سایر عملیاتهای سطحی دارد. این روش مقاومت سایشی بهتری نسبت به کربندهی ارائه میدهد، به طوری که یک لایه نیتریده شده تحت بارهای مشابه، 50٪ شدت سایش کمتری نشان میدهد. مطالعات تریبولوژیکی تأیید میکنند که نیتریدینگ حتی زمانی که لایه کربندهی شده ضخیمتر باشد، عملکرد بهتری نسبت به کربندهی دارد. این فرآیند یک لایه نازک و سخت ایجاد میکند که به تدریج سختی آن کاهش مییابد و به محافظت در برابر آسیب سطحی کمک میکند.

- فناوری نیتریدینگ در مقایسه با کربندهی، مقاومت سایشی بالاتری را برای مارپیچها و سیلندرهای اکسترودر فراهم میکند.

- لایه نیترید شده تحت شرایط بارگذاری مشابه، شدت سایش 50٪ کمتری را نشان میدهد.

- مطالعات تریبولوژیکی نشان میدهد که نیتریده کردن به دلیل خواص سایشی بهتر، علیرغم لایه کربنی ضخیمتر، نسبت به کربندهی مفیدتر است.

- نیتریداسیون شامل عملیات حرارتی پیچها یا سیلندرها در اتمسفر نیتروژن بالا در دمای حدود 950 درجه فارنهایت (510 درجه سانتیگراد) است که منجر به سختی سطح بالا (55 تا 65 رانش زمین) میشود.

- فرآیند نیتریداسیون یک پوسته نازک ایجاد میکند که سختی آن کاهش مییابد و به حفظ مقاومت در برابر سایش در برابر مواد ساینده کمک میکند.

- فولادهای نیتریده شده مناسب، مانند Crucible Nitriding 135، سختی حاصل از این فرآیند را افزایش میدهند.

نیتریده کردن همچنین به جلوگیری از حالتهای خرابی رایج در اجزای اکسترودر کمک میکند. این موارد عبارتند از:خستگی خمشی کم چرخه، شکست ترد و خستگی تماسیجدول زیر این حالتهای خرابی و نحوهی برخورد با آنها توسط نیترید را شرح میدهد.

| حالت خرابی | توضیحات |

|---|---|

| خستگی خمشی کم چرخه | مکانیسم شکست اولیه که منجر به شکست ترد چرخدنده پینیون میشود. |

| شکستگی شکننده | ناشی از خستگی خمشی کم چرخه، که نشان دهنده یک نقطه شکست بحرانی است. |

| کربوریزاسیون و پرداخت سطح | کربوریزاسیون بیش از حد پوسته و پرداخت سطح ضعیف، حد خستگی را کاهش داده و به شکستگی کمک میکند. |

| خستگی تماسی | در خرابی چرخدندهها رایج است و منجر به مشکلات عملیاتی قابل توجهی میشود. |

| خستگی خم شدن دندان | یکی دیگر از دلایل شایع خرابی در چرخدندهها، که اغلب با پرداخت نامناسب مواد تشدید میشود. |

با انتخاب نیتریداسیون، تولیدکنندگان دوام تجهیزات اکسترودر پلاستیک دو پیچه خود را افزایش داده و خطر خرابیهای پرهزینه را کاهش میدهند.

مراحل عملی برای ارتقاء اکسترودرهای پلاستیک دو مارپیچ موجود

ارتقاء سیستمهای اکسترودر پلاستیک دو مارپیچ موجود نیاز به برنامهریزی دقیق دارد. تولیدکنندگان ابتدا باید وضعیت فعلی تجهیزات خود را ارزیابی کنند. آنها باید مشخص کنند که کدام قطعات بیشترین بهره را از ماشینکاری CNC یا عملیات نیتریدی میبرند.

ملاحظات هزینه نقش عمدهای در تصمیمات مربوط به ارتقاء دارند. اندازه اکسترودر، هزینههای مواد و پیچیدگی تولید، همگی بر کل سرمایهگذاری تأثیر میگذارند. اکسترودرهای کوچک هزینه مواد کمتری دارند و نیازهای تولیدی سادهتری دارند. اکسترودرهای متوسط و بزرگ به منابع بیشتر و فناوری پیشرفتهتری نیاز دارند که باعث افزایش هزینهها میشود.

| اندازه اکسترودر | هزینههای مواد | پیچیدگی تولید |

|---|---|---|

| کوچک | کم | ساده |

| متوسط | متوسط | متوسط |

| بزرگ | بالا | مجتمع |

تولیدکنندگان همچنین باید سازگاری مواد و ظرفیت تولید را در نظر بگیرند. اکسترودرهای مختلف، مواد مختلفی را پردازش میکنند که میتواند بر هزینههای ارتقاء تأثیر بگذارد. عملیات با ظرفیت بالا ممکن است به ویژگیهای پیشرفتهای مانند اتوماسیون و سیستمهای کممصرف نیاز داشته باشد. اگرچه این ویژگیها هزینههای اولیه را افزایش میدهند، اما اغلب از طریق کاهش هزینههای نگهداری و مصرف انرژی، منجر به صرفهجویی در درازمدت میشوند.

- سازگاری مواد بر هزینههای ارتقاء تأثیر میگذارد.

- ظرفیت تولید، نیاز به اکسترودرهای با ظرفیت بالا را تعیین میکند.

- ویژگیهای تکنولوژیکی، مانند اتوماسیون و بهرهوری انرژی، به سرمایهگذاری اولیه بالاتری نیاز دارند، اما در درازمدت صرفهجویی میکنند.

نکته: همکاری با تولیدکنندگان باتجربه، مانند شرکت تولیدی ماشینآلات ژجیانگ جینتنگ، دسترسی به فناوری پیشرفته CNC و نیتریدینگ را تضمین میکند. تخصص آنها به سادهسازی فرآیند ارتقاء و به حداکثر رساندن عملکرد تجهیزات کمک میکند.

با دنبال کردن این مراحل، تولیدکنندگان میتوانند سیستمهای اکسترودر پلاستیک دو مارپیچ خود را مدرن کنند، کارایی را بهبود بخشند و عمر تجهیزات را افزایش دهند.

تولیدکنندگان با ارتقاء اکسترودرها با فناوری CNC و نیتریدینگ به راندمان و پایداری بالاتری دست مییابند. جدول زیر مزایای بلندمدت را برجسته میکند:

| فایده | توضیحات |

|---|---|

| راندمان تولید بالا | افزایش راندمان، افزایش عمر مفید و افزایش زمان کار مداوم ماشین آلات. |

| ثبات و دقت | قطعاتی با تلرانسهای دقیق و دقت ابعادی بالا برای تولید یکنواخت تولید میکند. |

| مقرون به صرفه بودن | ضایعات مواد را به حداقل میرساند، ضایعات را کاهش میدهد و استفاده از مواد را افزایش میدهد. |

مراحل بعدی: سرمایهگذاری در فناوریهای پیشرفته، تمرکز بر مواد سازگار با محیط زیست و آموزش اپراتورها برای عملکرد بهینه سیستم.

سوالات متداول

فناوری CNC چه مزایایی برای ارتقاء اکسترودرهای دو ماردونه به همراه دارد؟

فناوری سی ان سیتولید دقیق را تضمین میکند. این امر باعث بهبود ثبات قطعه و کاهش ضایعات میشود. تولیدکنندگان با ارتقاء CNC به راندمان بالاتر و کیفیت محصول بهتری دست مییابند.

چگونه نیتریداسیون عمر پیچها و سیلندرهای اکسترودر را افزایش میدهد؟

نیتریدینگ یک لایه سطحی سخت ایجاد میکند. این لایه در برابر سایش و فرسایش مقاوم است. تجهیزات دوام بیشتری دارند و نیاز به تعویض مکرر کمتری دارند.

آیا میتوان اکسترودرهای موجود را با فناوری CNC و نیتریدینگ ارتقا داد؟

بله. تولیدکنندگان میتوانند سیستمهای فعلی را ارتقا دهند. ارتقاها عملکرد را بهبود میبخشند، دوام را افزایش میدهند و هزینههای نگهداری را کاهش میدهند.

نکته: برای بهترین راهکارهای ارتقاء متناسب با نیازهای خاص تولید، با تولیدکنندگان باتجربه مشورت کنید.

زمان ارسال: سپتامبر-02-2025