یک بشکه دو مارپیچ مخروطی دارای طراحی مخروطی است که باعث افزایش راندمان اختلاط و انتقال مواد میشود. در اکستروژن پلاستیک،اکسترودر دو مارپیچ مخروطی PVCاین سیستم، ذوب و فرآوری بهینه مواد PVC را تضمین میکند. تولیدکنندگان پیشرو، از جملهکارخانه بشکههای اکسترودر دو مارپیچ مخروطی، استفاده از تکنیکهای مدلسازی پیشرفته و دقیقبشکه و پیچ دوقلو مخروطیپارامترهایی برای به حداکثر رساندن عملکرد.

| اندازه بازار ۲۰۲۴ | پیشبینیشده ۲۰۳۳ | نرخ رشد مرکب سالانه (۲۰۲۵-۲۰۳۳) |

|---|---|---|

| ۱.۲ میلیارد دلار | ۲.۵ میلیارد دلار | ۸.۹٪ |

مهندسان برای دستیابی به نتایج اکستروژن با کیفیت بالا و ثابت، به سیلندر و ماردون دوقلوی مخروطی مناسب وابسته هستند.

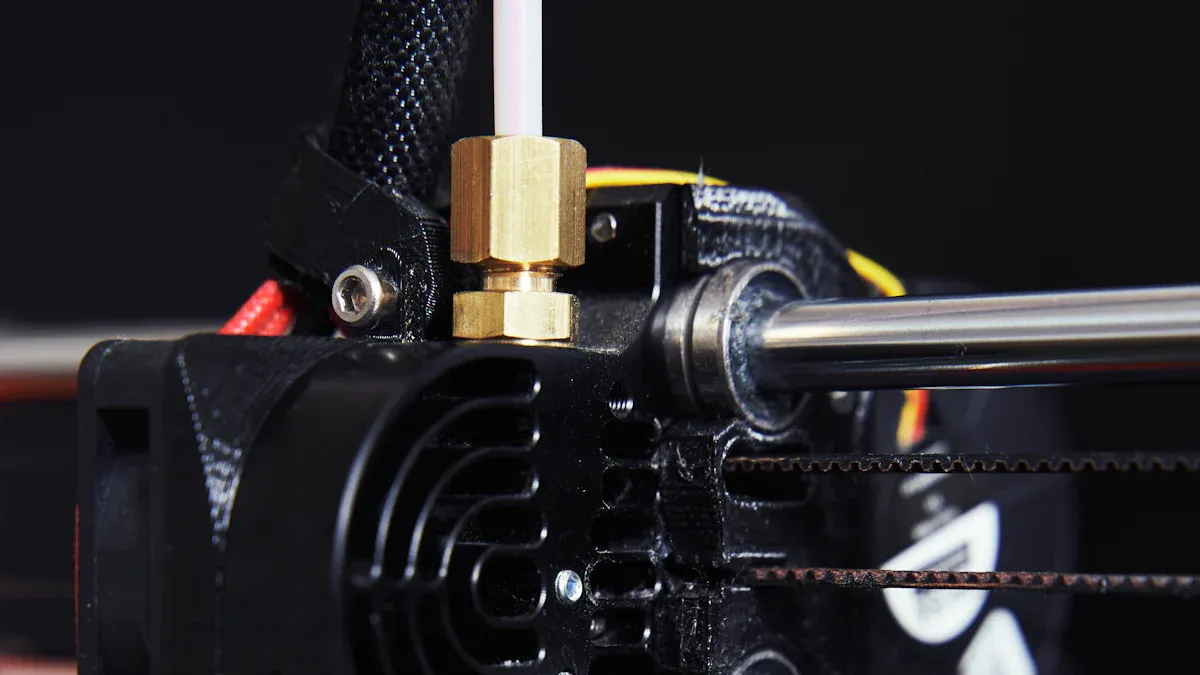

اجزا و طراحی بشکه دو مارپیچ مخروطی

ساختار و هندسه مخروطی

ساختار یکبشکه پیچ دوقلو مخروطیبه دلیل هندسه مخروطی منحصر به فرد خود، برجسته است. این طراحی شامل کاهش تدریجی قطر مارپیچ از ناحیه تغذیه تا ناحیه تخلیه است. مخروطی شدن، توزیع نیروی برشی پویا و یکنواختی ایجاد میکند. این امر به بهبود اختلاط کمک میکند و تضمین میکند که مواد به طور یکنواخت مخلوط شوند. هندسه همچنین با حرکت مواد به جلو، حجم داخل بشکه را کاهش میدهد. این تغییر، انتقال مواد را بهینه کرده و خطر انسداد را به حداقل میرساند.

طراحی مخروطی، مقاومت و مصرف برق را کاهش میدهد که باعث افزایش بهرهوری انرژی میشود. همچنین توزیع یکنواخت گرما را بهبود میبخشد. این امر از ایجاد نقاط داغ جلوگیری کرده و مدیریت حرارتی را بهبود میبخشد. هندسه، الگوهای جریان پیچیدهای را القا میکند که راندمان اختلاط را افزایش میدهد. در نتیجه، فرآیند نیازی به برش بیش از حد یا ورودی انرژی اضافی ندارد. کاهش کنترلشده قطر، امکان کنترل دقیق مدت زمان ماندن مواد در بشکه را فراهم میکند. این امر منجر به پردازش کارآمد و بهبود خواص مواد میشود.

از دیگر ویژگیهای مهم طراحی میتوان به موارد زیر اشاره کرد:

- افزایش نسبت طول به قطرکه مسیر پردازش را گسترش میدهد و زمان بیشتری را برای تبدیل مواد فراهم میکند.

- چندین منطقه دمایی، هر کدام به طور مستقل کنترل میشوند، برای مدیریت دقیق حرارتی.

- کاهش تنش برشی، که از مواد حساس به حرارت محافظت میکند و قابلیت پیشبینی فرآیند را بهبود میبخشد.

- تطبیقپذیری در پردازش مواد مختلف، به لطف طراحی مخروطی شکل و قابل تنظیم.

مواد کلیدی مورد استفاده

تولیدکنندگان مواد را انتخاب میکننداجزای بشکه پیچ دوقلو مخروطیبر اساس دوام و عملکرد. بدنه و پیچها اغلب از فولادهای آلیاژی با استحکام بالا استفاده میکنند. این مواد در برابر سایش و خوردگی مقاوم هستند که برای عملکرد طولانی مدت مهم است. برخی از بدنهها تحت عملیات سطحی یا پوششهای ویژه قرار میگیرند. این عملیاتها مقاومت در برابر سایش و حمله شیمیایی را بیشتر افزایش میدهند.

مواد رایج عبارتند از:

- فولاد نیترید شده، که سختی سطحی عالی ارائه میدهد.

- آلیاژهای دوفلزی، که محافظت بیشتری در محیطهای با سایش بالا ارائه میدهند.

- فولاد ضد زنگ، که در برابر خوردگی هنگام پردازش ترکیبات تهاجمی یا واکنشی مقاومت میکند.

انتخاب ماده به نوع پلیمر یا ترکیبی که در حال پردازش است بستگی دارد. به عنوان مثال، بشکههای مورد استفاده برای اکستروژن PVC اغلب به موادی نیاز دارند که بتوانند در برابر ماهیت خورنده ترکیبات مبتنی بر کلر مقاومت کنند. این انتخاب دقیق تضمین میکند که بشکه دو مارپیچ مخروطی عملکرد بالا و عمر مفید طولانی را حفظ کند.

انواع پیچ و نقش آنها

مارپیچ بخش مهمی از بشکهی مارپیچ دوقلوی مخروطی است. اجزای مختلف مارپیچ در طول فرآیند اکستروژن عملکردهای خاصی را انجام میدهند. مهندسان این اجزا را برای بهینهسازی اختلاط، ذوب و انتقال طراحی میکنند.

| نوع عنصر پیچ | پارامتر کمی اندازهگیری شده | نقش در اختلاط / تأثیر بر فرآیند |

|---|---|---|

| عناصر تک سربی | توزیع زمان اقامت | تأثیر اختلاط محوری و ویژگیهای جریان |

| مخلوط کردن پرهها | اتلاف ویسکوز، RTD | با افزایش نیروهای برشی و کششی، اختلاط پراکنشی و توزیعی را بهبود بخشید. |

| عناصر گام معکوس | گسترش منحنی، رکود | اصلاح الگوهای جریان برای کاهش رکود و بهبود اختلاط توزیعی |

عناصر سربی تکی مدت زمان ماندن مواد در بشکه را کنترل میکنند و به حرکت آنها به جلو کمک میکنند. پرههای مخلوطکن، نیروهای برشی و کششی را افزایش میدهند که باعث تجزیه و ترکیب کاملتر مواد میشوند. عناصر گام معکوس، جهت جریان را تغییر میدهند. این امر نواحی را که ممکن است مواد راکد بمانند، کاهش میدهد و اختلاط کلی را بهبود میبخشد.

مهندسان میتوانند پیکربندی این عناصر پیچ را متناسب با نیازهای مواد و فرآیندهای مختلف تنظیم کنند. این انعطافپذیری، بشکه پیچ دوقلوی مخروطی را برای طیف گستردهای از کاربردهای اکستروژن مناسب میکند.

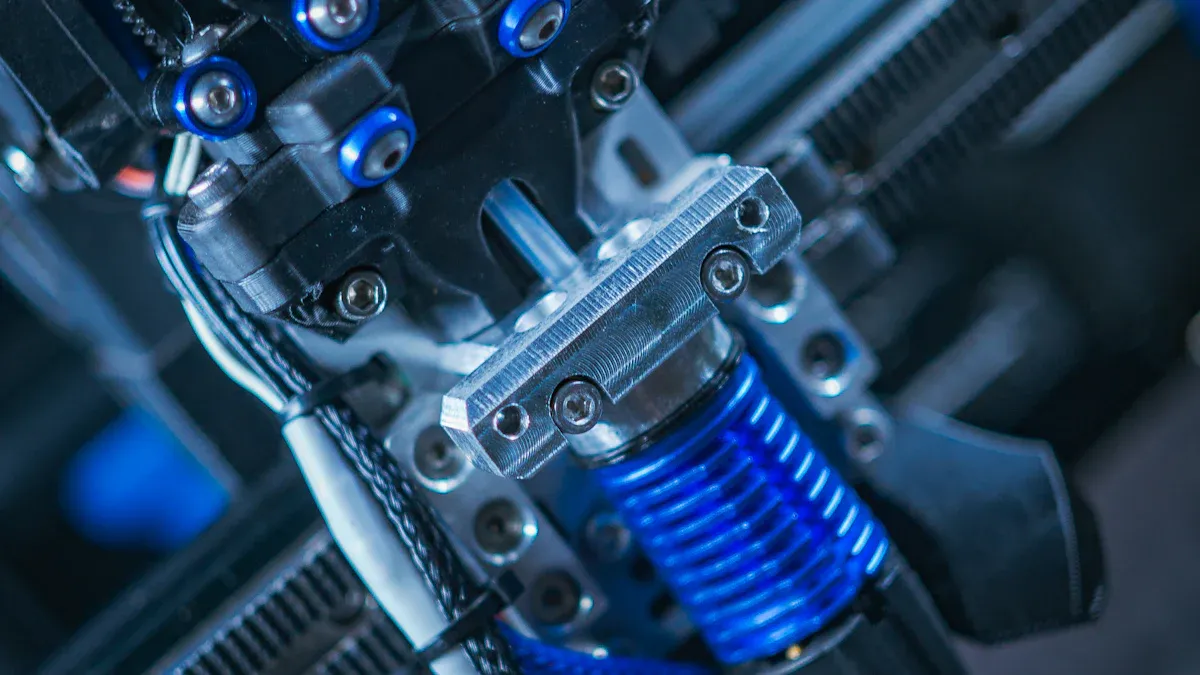

نحوه عملکرد بشکه پیچ دوقلوی مخروطی در اکستروژن پلاستیک

اصول عملیاتی

یک بشکه پیچ دوقلوی مخروطی با تمرکز بر انعطافپذیری و کارایی عمل میکند. مهندسان این سیستمها را برای رسیدگی به طیف وسیعی از نیازهای اکستروژن پلاستیک طراحی میکنند. هندسه مخروطی گشتاور بالایی تولید میکند و در عین حال پلاستیکسازی ملایمی را حفظ میکند. این ویژگی برای پردازش موادی که به گرما و برش حساس هستند ضروری است. پیچها دارای مساحت سطح بالا و پروفیل برشی کم هستند که امکان انتقال حرارت کارآمد را در طول اکستروژن فراهم میکند.

تولیدکنندگان اغلب پوششهای اختصاصی مانند نیترید یا تنگستن را روی پیچها و بدنهها اعمال میکنند. این پوششها مقاومت در برابر سایش را افزایش داده و انتقال حرارت را بهبود میبخشند. طراحی مدولار و پیکربندیهای قابل تنظیم پیچ به بهینهسازی فرآیند اکستروژن برای کاربردهای مختلف کمک میکند. فولاد DIN با کیفیت بالا، ماده پایه را تشکیل میدهد و گزینههایی برای آبکاری کروم یا کپسولهسازی کاربید برای کاربردهای خاص وجود دارد.

اپراتورها چندین پارامتر را در طول اکستروژن کنترل میکنند:

- دما

- فشار مذاب

- گشتاور

- سرعت پیچ

- نرخ تغذیه

این اندازهگیریها نشان میدهند که مواد درون لوله چگونه رفتار میکنند و اثربخشی عملیاتی سیستم را تأیید میکنند.

فرآیند ذوب، اختلاط و انتقال

مکانیسمهای ذوب، اختلاط و انتقال به کنترل دقیق پارامترهای فرآیند و طراحی مارپیچ متکی هستند. جدول زیر نشان میدهد که چگونه هر پارامتر یا عنصر طراحی، این مکانیسمها را تأیید میکند:

| پارامتر فرآیند / عنصر طراحی | نقش در مکانیسم اعتبارسنجی |

|---|---|

| سرعت پیچ (دور در دقیقه) | سرعت برش را کنترل میکند، بر شدت ذوب و اختلاط تأثیر میگذارد |

| نرخ تغذیه | بر زمان اقامت و راندمان ذوب تأثیر میگذارد |

| گشتاور | نشان دهنده بار مکانیکی و انرژی ورودی برای ذوب و انتقال است |

| فشار | مقاومت جریان مواد و راندمان انتقال را منعکس میکند |

| دما | وضعیت ذوب و شرایط حرارتی را رصد میکند |

| توزیع زمان اقامت (RTD) | یکنواختی اختلاط و زمان قرار گرفتن در معرض برش و گرما را تأیید میکند |

| هندسه پیچ | سرعت انتقال، شدت برش و نوع اختلاط را تعیین میکند |

| عناصر مخلوط | تسهیل اختلاط توزیعی و پخشی، که بر همگنی مذاب تأثیر میگذارد |

اپراتورها این پارامترها را برای دستیابی به ذوب یکنواخت، اختلاط کامل و انتقال کارآمد مواد تنظیم میکنند. طراحی محفظه دو مارپیچ مخروطی تضمین میکند که هر مرحله از فرآیند، نتایج اکستروژن با کیفیت بالا را پشتیبانی میکند.

بشکه دو مارپیچ مخروطی در مقابل انواع دیگر

بشکههای دو مارپیچ مخروطی در مقابل موازی

بشکههای دو مارپیچ مخروطی و موازی نقشهای مشابهی در اکستروژن پلاستیک ایفا میکنند، اما طراحیهای آنها مزایای پردازش متفاوتی ایجاد میکند. طراحی مخروطی از پیچهای مخروطی استفاده میکند که با حرکت مواد به جلو، شکاف کمتری ایجاد میکنند. این ویژگی باعث افزایش فشردهسازی مواد و بهبود گاززدایی میشود. همچنین امکان انتقال گشتاور بالاتر را فراهم میکند و آن را برای موادی با چگالی حجمی کم یا موادی که گاز را به دام میاندازند، ایدهآل میسازد. از سوی دیگر، بشکههای دو مارپیچ موازی از پیچهایی با قطر ثابت استفاده میکنند. این سیستمها در مخلوط کردن و ترکیب کردن، به ویژه هنگامی که پیچها در یک جهت میچرخند، عالی هستند. طرحهای موازی، خود تمیز شوندگی و پراکندگی یکنواخت را ارتقا میدهند. مدلهای ریاضی نشان میدهند که بشکههای دو مارپیچ مخروطی، حجم ورودی و تولید فشار را بهبود میبخشند که منجر به راندمان اکستروژن بهتر در مقایسه با طرحهای موازی میشود.

- بشکههای مخروطی: برای فشردهسازی، گاززدایی و گشتاور بهتر هستند.

- بشکههای موازی: برای مخلوط کردن، ترکیب کردن و خود تمیز شوندگی بهتر هستند.

مزایای منحصر به فرد طراحی مخروطی

طراحی مخروطی مزایای منحصر به فردی را ارائه میدهد. این طراحی، به ویژه در تولید لولههای PVC، باعث افزایش خروجی و بهرهوری میشود. کاهش تدریجی حجم کانال مارپیچ، فشار را افزایش داده و ترکیب را بهبود میبخشد. این طراحی همچنین از برش ملایم پشتیبانی میکند که از مواد حساس به حرارت محافظت میکند. اپراتورها میتوانند سرعت و قطر مارپیچ را برای بهینهسازی نرخ خروجی و کیفیت مذاب تنظیم کنند. سیلندر مارپیچ دوقلوی مخروطی، اختلاط را بهبود میبخشد و در نتیجه رنگ یکنواخت و خواص مکانیکی بهتری در محصولات نهایی ایجاد میکند. سیستمهای کنترل پیشرفته، کارایی فرآیند و ثبات محصول را بیشتر افزایش میدهند.

طراحی مخروطی همچنین به کاهش مصرف انرژی و ضایعات کمک میکند و از تولید مقرونبهصرفه و پایدار پشتیبانی میکند.

کاربردهای معمول

بشکه پیچ دوقلوی مخروطی در بسیاری از صنایع کاربرد دارد. این فرآیند را انجام میدهدلوله، پروفیل و ورق پی وی سیبا راندمان بالا. تولیدکنندگان از آن برای پلاستیکهای سخت بازیافت و پلیمرهای گرید پزشکی استفاده میکنند. این طراحی از نرخ خروجی بالا پشتیبانی میکند، باپروفیلها تا ۵۵۰ پوند در ساعت و لولهها تا ۱۰۰۰ پوند در ساعتهمچنین با کاهش سوراخهای ریز و تضمین رطوبت یکنواخت، کیفیت محصول را بهبود میبخشد. صنایعی مانند داروسازی، پلاستیک و کامپوزیت از طراحی مدولار و سازگاری آن بهرهمند میشوند.

| حوزه کاربرد | مزایای ارائه شده |

|---|---|

| تولید لوله پی وی سی | خروجی بالا، ذوب یکنواخت، کیفیت پایدار |

| اکستروژن پروفیل | اختلاط پیشرفته، ابعاد دقیق |

| پلیمرهای پزشکی | پردازش ملایم، خواص پایدار |

| پلاستیکهای بازیافتی | جابجایی مواد متنوع، صرفهجویی در هزینه |

انتخاب یک بشکه دو مارپیچ مخروطی

سازگاری مواد

انتخاب سیلندر دو مارپیچ مخروطی مناسب با درک سازگاری مواد آغاز میشود. مهندسان باید طراحی سیلندر و مارپیچ را با خواص خاص ماده مورد پردازش مطابقت دهند. به عنوان مثال،ترکیبات پی وی سیبه پیکربندی مارپیچ متفاوتی نسبت به پلیالفینها یا پلاستیکهای مهندسی نیاز دارند. مطالعات عددی به مهندسان کمک میکند تا شبیهسازی کنند که چگونه طرحهای مختلف مارپیچ و تنظیمات سیلندر بر جریان مواد، ذوب و اختلاط تأثیر میگذارند. این شبیهسازیها نشان میدهند که چگونه هندسه مارپیچ و پارامترهای فرآیند - مانند دما، سرعت مارپیچ و نرخ تغذیه - بر رفتار ماده در داخل سیلندر تأثیر میگذارند.

هنگام پردازش مواد حساس، مهندسان باید برش و گرما را کنترل کنند تا از تخریب جلوگیری شود. آنها محل قرارگیری عنصر پیچ و طول بشکه را تنظیم میکنند تا از اختلاط و ذوب یکنواخت اطمینان حاصل شود. مواد ساینده یا خورنده برای جلوگیری از آسیب به آسترهای بشکه یا پوششهای پیچ مخصوص نیاز دارند. با انتخاب دقیق ترکیب مناسبپیچ و بشکهاپراتورها یکپارچگی مواد را حفظ کرده و به کیفیت ثابت محصول دست مییابند.

نکته: همیشه قبل از انتخاب پیکربندی سیلندر و ماردون، نقطه ذوب، ویسکوزیته و واکنشپذیری شیمیایی ماده را بررسی کنید.

مقاومت در برابر سایش و دوام

دوام نقش کلیدی در عملکرد و طول عمر یک سیلندر دو مارپیچه دارد. تولیدکنندگان از فولادهای آلیاژی با استحکام بالا، سطوح نیتریده شده و آسترهای دو فلزی برای مقاومت در برابر سایش و خوردگی استفاده میکنند. این مواد سیلندر و مارپیچها را از سایش ناشی از پرکنندهها، الیاف شیشه یا افزودنیهای معدنی محافظت میکنند. برای کاربردهای بسیار ساینده یا خورنده، مهندسان ممکن است عملیات سطحی یا پوششهای اضافی را مشخص کنند.

جدول زیر خلاصهای از انتخابهای رایج مواد و مزایای آنها را نشان میدهد:

| نوع ماده | مزایای ارائه شده | کاربرد معمول |

|---|---|---|

| فولاد نیترید شده | سختی سطحی بالا | پردازش استاندارد پلیمر |

| آلیاژ دو فلزی | مقاومت سایشی برتر | پلاستیکهای پر شده یا تقویت شده |

| فولاد ضد زنگ | مقاومت در برابر خوردگی | ترکیبات واکنشپذیر یا تهاجمی |

بازرسی منظم و تعویض به موقع قطعات فرسوده به حفظ کیفیت اکستروژن پایدار کمک میکند. انتخاب مواد مناسب برای سیلندر و ماردونها، زمان از کارافتادگی را کاهش داده و عمر تجهیزات را افزایش میدهد.

ملاحظات نگهداری و نصب

نگهداری و نصب مناسب، عملکرد قابل اعتماد و عمر طولانی یک سیلندر دو مارپیچ مخروطی را تضمین میکند. اکسترودرهای مدرن، مانند اکسترودرهای دو مارپیچ مخروطی Gemini®، دارای مارپیچهای با دور کم و سیستمهای خنککننده داخلی با آب، گیربکسهای قوی و گرمکنهای سیلندر کارآمد با خنککننده هوا هستند. این ویژگیها نیاز به برنامهریزی دقیق در هنگام نصب دارند. اپراتورها باید زیرساختهای خنککننده مؤثر، تکیهگاه محکم برای گیربکس و مکانیسمهای تغذیه کافی را برای دستیابی به عملکرد بهینه فراهم کنند.

برنامههای تعمیر و نگهداری، مانند برنامههای ارائه شده توسط Milacron، شامل انبارداری و بازسازی سیلندرها و پیچها میشود. این خدمات به اپراتورها اجازه میدهد تا عمر تجهیزات خود را افزایش داده و یکپارچگی نصب را حفظ کنند. بازسازی و ارتقاء گیربکس نیز نقش حیاتی در پایدار و قابل اعتماد نگه داشتن اکسترودر ایفا میکند.

توجه: بازرسیهای منظم را برنامهریزی کنید و سوابق دقیق تعمیر و نگهداری را ثبت کنید. دسترسی سریع به خدمات بازسازی و قطعات یدکی به حداقل رساندن زمان از کارافتادگی و تضمین تولید مداوم کمک میکند.

تأثیر سیلندر دو مارپیچ مخروطی بر عملکرد اکستروژن

کارایی و کیفیت خروجی

یک سیلندر دو مارپیچ مخروطی با بهینهسازی جریان مواد و اختلاط، راندمان اکستروژن را بهبود میبخشد. طراحی مارپیچ درهمتنیده و شکل مخروطی، سطح مقطع را در بخش نرمکننده افزایش میدهد. این طراحی به توزیع یکنواخت گرما و کاهش اتلاف انرژی کمک میکند. اپراتورها متوجه توزیع یکنواختتر مذاب و کنترل بهتر دما میشوند. این ویژگیها خطر تخریب مواد را کاهش داده و ثبات محصول را بهبود میبخشند.

خطوط تولیدی که از این نوع بشکه استفاده میکنند، اغلب سرعت اکستروژن سریعتر و خروجیهای با کیفیت بالاتر را مشاهده میکنند.مصرف انرژی میتواند تا 30 درصد کاهش یابددر مقایسه با بشکههای سنتی. دوام بهبود یافته پیچها و بشکهها همچنین به معنای زمان توقف کمتر برای تعمیر و نگهداری است.جدول زیر معیارهای کلیدی عملکرد را برجسته میکند:

| متریک / ویژگی | مقدار / توضیحات |

|---|---|

| راندمان تولید | بسیار بهبود یافته |

| مصرف انرژی | کاهش قابل توجه |

| نرخ ضایعات | کاهش قابل توجه |

| کاهش ساییدگی پیچ | تا ۶۰٪ کاهش |

| افزایش توان عملیاتی | تا ۲۵٪ افزایش |

| نرخ ضایعات | حدود ۱.۵٪ |

| زمان شروع برای ابعاد جدید | ۱ تا ۲ ساعت |

این نتایج نشان میدهد که بشکه دو مارپیچ مخروطی از تولید پایدار پشتیبانی میکند، ضایعات را کاهش میدهد و کیفیت خروجی را افزایش میدهد.

مقرون به صرفه بودن

تولیدکنندگان از مقرونبهصرفه بودن این طراحی بشکه بهرهمند میشوند. مصرف انرژی کمتر مستقیماً هزینههای عملیاتی را کاهش میدهد. مواد قوی و پوششهای پیشرفته، طول عمر بشکه و پیچها را افزایش میدهند. این دوام به معنای تعویض کمتر و نگهداری کمتر است.

کاهش نرخ ضایعات و زمان راهاندازی سریعتر نیز به صرفهجویی در هزینه کمک میکند. اپراتورها زمان کمتری را صرف تمیز کردن و تنظیم تجهیزات میکنند. جدول بالا نشان میدهد کهنرخ ضایعات به حدود ۱.۵ درصد کاهش مییابدو زمان راهاندازی برای ابعاد جدید محصول به تنها ۱ تا ۲ ساعت کاهش مییابد. این پیشرفتها به شرکتها اجازه میدهد تا با منابع کمتر، تولید بیشتری داشته باشند.

نکته: سرمایهگذاری روی یک دستگاه بشکهای دو مارپیچ مخروطی میتواند منجر به صرفهجویی بلندمدت و تولید مطمئنتر شود.

یک سیلندر دو مارپیچ مخروطی، کنترل دقیق و راندمان بالایی را در اکستروژن پلاستیک ارائه میدهد. مطالعات نشان میدهد که پارامترهای بهینه اکستروژن منجر به نتایج ثابت و بهبود بازده میشوند. کاربران باید طراحی سیلندر را با نیازهای مواد مطابقت دهند و متغیرهای فرآیند را رصد کنند. انتخاب آگاهانه، عملکرد قابل اعتماد و کیفیت برتر محصول را تضمین میکند.

سوالات متداول

چه صنایعی از بشکههای دوقلوی مخروطی استفاده میکنند؟

تولیدکنندگان در صنایع پلاستیک، ساخت و ساز و تجهیزات پزشکی از ... استفاده میکنند.بشکههای دوقلوی مخروطیبرای تولید لوله، پروفیل و محصولات پلیمری خاص.

اپراتورها هر چند وقت یکبار باید یک سیلندر دو مارپیچ مخروطی را بررسی کنند؟

اپراتورها بایدبشکه را بررسی کنیدمرتباً. اکثر کارشناسان بررسیهای ماهانه را برای اطمینان از عملکرد بهینه و جلوگیری از خرابی غیرمنتظره توصیه میکنند.

آیا یک بشکه دو مارپیچ مخروطی میتواند موادی غیر از PVC را پردازش کند؟

بله. سیلندرهای دو مارپیچ مخروطی با تنظیم طراحی مارپیچ و پارامترهای فرآیند، انواع پلیمرها، از جمله پلیالفینها و پلاستیکهای مهندسی را جابجا میکنند.

زمان ارسال: ژوئیه-02-2025