یک سیلندر پیچشی قالبگیری تزریقی پلاستیک نقش بزرگی در شکلدهی به کیفیت مذاب و سرعت تولید ایفا میکند. مهندسان روی ... تمرکز میکنند.بشکه قالب گیری تزریقیطراحی برای افزایش عملکرد. آنها از مواد مختلفی برایدستگاه اکسترودر پلاستیکی تک پیچودستگاه اکستروژن تک پیچهر انتخاب به ماشینها کمک میکند تا پلاستیکها را بهتر پردازش کنند.

ساختار و عملکرد بشکه پیچ قالب گیری تزریقی پلاستیک

انواع لوله: دو فلزی در مقابل یکپارچه

انتخاب نوع بشکه مناسب میتواند تفاوت زیادی در نحوه ... ایجاد کند.بشکه پیچ قالب گیری تزریق پلاستیکبشکههای دوفلزی از یک پایه فولادی محکم با آستر آلیاژی سخت در داخل استفاده میکنند. این طراحی باعث صرفهجویی در مواد ارزشمند میشود و به تولیدکنندگان اجازه میدهد فقط آستر فرسوده را تعویض کنند، که تعمیر و نگهداری را آسانتر و مقرونبهصرفهتر میکند. تناسب بین آستر و بشکه باید دقیق باشد تا گرما به طور روان جریان یابد و از حرکت جلوگیری شود. بشکههای دوفلزی برای پردازش پلاستیکهای ساینده یا تقویتشده به خوبی عمل میکنند زیرا در برابر سایش مقاوم هستند و دوام بیشتری دارند.

بشکههای یکپارچه به صورت یک تکه ساخته میشوند. این امر به آنها دقت بالا و توزیع یکنواخت گرما در طول بشکه میدهد. آنها نصب و نگهداری سیستمهای گرمایشی و سرمایشی را آسانتر میکنند. با این حال، برای حفظ کیفیت بالا به کنترلهای دقیق تولید نیاز دارند. هنگام مقایسه این دو، بشکههای یکپارچه نگهداری ساده و گرمایش یکنواخت را ارائه میدهند، در حالی که بشکههای دو فلزی مقاومت سایشی بهتری دارند و تعویض قطعات آنها آسانتر است.

| جنبه عملکرد | بشکه انتگرال | بشکه دو فلزی |

|---|---|---|

| ساخت و ساز | تک قطعه، دقت تولید بالا | بشکه پایه با بوش فولادی آلیاژی قابل تعویض |

| توزیع گرما | توزیع یکنواخت حرارت در امتداد محور سیلندر | اگر بوشینگ دقیق باشد، رسانایی حرارتی حفظ میشود |

| مقاومت در برابر سایش | مقاومت سایشی استاندارد | مقاومت سایشی بهبود یافته به دلیل پوشش فولادی آلیاژی |

| تعمیر و نگهداری | نصب و نگهداری آسانتر سیستمهای گرمایشی/سرمایشی | بوش قابل تعویض امکان تعویض آسانتر قطعات را فراهم میکند |

| استفاده از مواد | نیاز به دقت و کیفیت مواد بالاتر | با استفاده از فولاد آلیاژی فقط در آستر، مواد ارزشمند را حفظ میکند |

بشکههای دوفلزی اغلب بسیار بیشتر از بشکههای یکپارچه دوام میآورند، به خصوص هنگام پردازش مواد سخت. طراحی آنها زمان از کارافتادگی و هزینههای جایگزینی را کاهش میدهد، که به ادامهی روند تولید کمک میکند.

هندسه مارپیچ: نسبت طول به عمق، نسبت تراکم و طراحی پرواز

هندسهپیچ را درون بشکه پیچ قالب تزریق پلاستیک پیچ کنیدنحوه ذوب و مخلوط شدن پلاستیکها را شکل میدهد. نسبت L/D که طول مارپیچ را به قطر آن مقایسه میکند، بر یکنواختی و مخلوط شدن مذاب تأثیر میگذارد. مارپیچ بلندتر (نسبت L/D بالاتر) به پلاستیک زمان بیشتری برای ذوب و مخلوط شدن میدهد که کیفیت محصول را بهبود میبخشد. با این حال، اگر مارپیچ خیلی بلند باشد، میتواند باعث تخریب حرارتی، به خصوص در پلاستیکهای حساس به گرما، شود. موادی مانند PVC و POM برای جلوگیری از آسیب به مارپیچهای کوتاهتر نیاز دارند، در حالی که پلاستیکهای پر شده با شیشه یا با ویسکوزیته بالا از مارپیچهای بلندتر و مناطق اختلاط تقویتشده بهرهمند میشوند.

- موادی که پایداری حرارتی خوبی دارند، برای اختلاط بهتر، از پیچهای بلندتری استفاده میکنند.

- پلاستیکهای حساس به گرما به پیچهای کوتاهتر یا طرحهای رزوه مخصوص نیاز دارند.

- پیچهای چندمنظوره (L/D ~20:1) برای پلاستیکهای رایج مناسب هستند اما ممکن است تغییر رنگ نشان دهند.

- پیچهای مانع (L/D ~24:1) اختلاط را برای پلاستیکهای تقویتشده بهبود میبخشند.

- پیچهای جداکننده (L/D ~18:1) به مواد حساس به حرارت کمک میکنند تا از تخریب جلوگیری شود.

- ماردانهای مخلوطکن (L/D ~22:1) مذاب یکنواختی را برای پلاستیکهای خاص فراهم میکنند.

نسبت فشردهسازی میزان فشردهسازی پلاستیک توسط مارپیچ را اندازهگیری میکند. پلاستیکهای با ویسکوزیته بالا برای ذوب شدن و مخلوط شدن خوب به نسبت فشردهسازی بالاتری نیاز دارند. تنظیم نسبت فشردهسازی به تعادل بین توان عملیاتی و کیفیت محصول کمک میکند. تولیدکنندگان اغلب طراحی مارپیچ را برای مطابقت با نیازهای مواد، نظارت و بهینه میکنند.

طراحی پره مارپیچ نیز اهمیت دارد. مارپیچهای بهینهشده از نظر رئولوژیکی با تطبیق رفتار جریان پلیمر، کیفیت مذاب را بهبود میبخشند. سیستمهای کنترلشدهی انتقال مذاب به کنترل دما و ویسکوزیته مذاب کمک میکنند و خطر تخریب را کاهش میدهند. مارپیچهای مخلوطکن و مارپیچهای مانع دینامیکی، مذاب یکنواختی را فراهم میکنند و از ایجاد نقاط مرده جلوگیری میکنند که این امر از گرم شدن بیش از حد پلاستیک یا تغییر رنگ آن جلوگیری میکند.

ترکیب مواد و عملیات سطحی

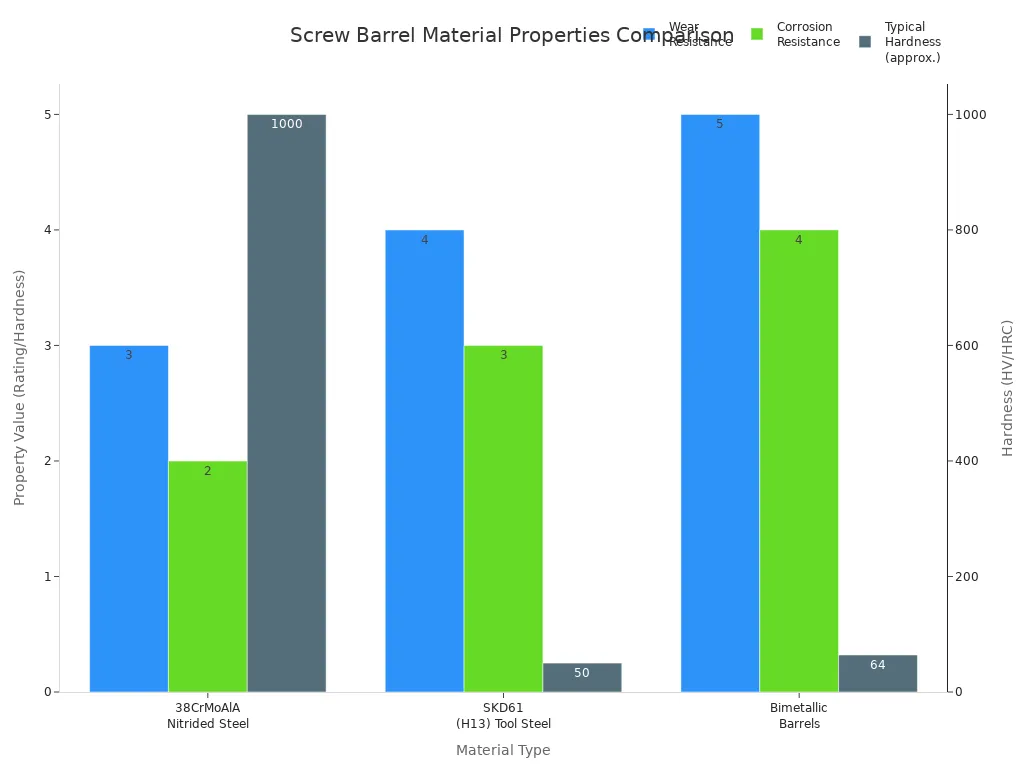

موادی که برای ساخت بشکه پیچ قالب گیری تزریقی پلاستیک استفاده میشوند، بر دوام و عملکرد آن تأثیر میگذارند. فولاد نیترید شده سختی و مقاومت سایشی خوبی را برای پلاستیکهای استاندارد ارائه میدهد. بشکههای دو فلزی، یک پایه فولادی را با یک آستر آلیاژی ترکیب میکنند و مقاومت سایشی و خوردگی عالی را برای پلاستیکهای سفت یا پر شده ایجاد میکنند. فولاد ابزار، استحکام و مقاومت سایشی بالایی را برای محیطهای سخت فراهم میکند.

| نوع ماده | خواص و مزایای کلیدی | معایب و محدودیتها | بهترین برنامهها |

|---|---|---|---|

| فولاد نیترید شده | سختی سطحی بالا؛ مقاومت سایشی خوب برای رزینهای بدون پرکننده؛ مقرون به صرفه | مقاومت در برابر خوردگی ضعیف؛ نامناسب برای رزینهای ساینده/شیمیایی | رزینهای کالایی مانند پلیاتیلن، پلیپروپیلن |

| بشکههای دو فلزی | پشت فولادی با آستر آلیاژی؛ مقاومت عالی در برابر سایش و خوردگی؛ طول عمر بیشتر | گرانتر؛ ممکن است برای استفاده عمومی بیش از حد باشد | نایلونهای پر شده با شیشه، ABS ضد حریق، PVC، پلیمرهای خورنده |

| آلیاژهای پایه نیکل | مقاومت در برابر خوردگی استثنایی؛ مناسب برای رزینهای مقاوم در برابر شعله و هالوژنه | سختی کمتر از آلیاژهای پایه آهن؛ مقاومت سایشی کمتر | پلیمرهای شیمیایی تهاجمی |

| آلیاژهای پایه آهن | سختی و مقاومت سایشی برتر | مقاومت در برابر خوردگی کمتر از آلیاژهای پایه نیکل | رزینهای ساینده و بسیار پر شده |

| فولاد ابزار | سختی و استحکام استثنایی؛ مقاومت بالا در برابر سایش | هزینه بالا؛ مستعد خوردگی بدون پوشش | محیطهای با سایش شدید، کاربردهای با بازده بالا |

| بشکههای روکشدار مخصوص | پوششهایی مانند کاربید تنگستن یا آبکاری کروم، مقاومت در برابر سایش و خوردگی را بهبود میبخشند. | هزینه و پیچیدگی را افزایش میدهد؛ چسبندگی پوشش متفاوت است | کاربردهای رزین سفارشی یا تهاجمی |

عملیات سطحی مانند نیتریدینگ و آبکاری کروم، مقاومت در برابر سایش و طول عمر را افزایش میدهند. نیتریدینگ میتواند عمر مفید پیچها و بدنهها را دو یا سه برابر کند. آبکاری کروم سختی و مقاومت در برابر خوردگی را افزایش میدهد، اما نیتریدینگ اغلب در شرایط سایشی عملکرد بهتری دارد. پاشش مولیبدن همراه با نیتریدینگ، محافظت بیشتری را نیز فراهم میکند. عملکرد و نگهداری مناسب به حداکثر رساندن این مزایا کمک میکند.

طراحی دریچه تغذیه و تهویه

طراحی دریچه تغذیه، نحوه ورود پلاستیک به بشکه را کنترل میکند. کنترل خوب دما در دریچه تغذیه، ویسکوزیته مواد را ثابت نگه میدارد که به حفظ جریان و تغذیه مداوم کمک میکند. لودرهای خلاء و گیرندههای قیف، حرکت روان مواد به داخل دستگاه را تضمین میکنند و آلودگی و ریزش را کاهش میدهند. این چیدمان، کیفیت تولید را بالا و تغذیه را مداوم نگه میدارد.

- لودرهای وکیوم مستقیماً روی گلویی دستگاه نصب میشوند و آلودگی را کاهش میدهند.

- گیرندههای قیفی از نیروی جاذبه برای تغذیه مواد استفاده میکنند و این فرآیند را ساده میکنند.

طراحی دریچههای تهویه نیز نقش کلیدی ایفا میکند. پیچهای تهویه دارای مناطق ویژهای هستند که رطوبت و مواد فرار را در طول پردازش حذف میکنند. این امر برای مواد جاذب رطوبت و پلاستیکهای بازیافتی مهم است. دریچههای تهویه به گازها و رطوبت اجازه خروج میدهند و از نقصها جلوگیری کرده و کیفیت اکستروژن را بالا نگه میدارند.

نکته: طراحی مناسب دریچه تغذیه و تهویه به حفظ تولید پایدار و بهبود کیفیت محصول کمک میکند، به خصوص هنگام کار با پلاستیکهای بازیافتی یا حساس.

نتایج عملکرد طراحی بشکه پیچ قالب گیری تزریقی پلاستیک

کیفیت و همگنی مذاب

یک سیلندر مارپیچ قالبگیری تزریقی پلاستیک با طراحی خوب، به ایجاد مذابی صاف و یکنواخت کمک میکند. هندسه مارپیچ، از جمله ...نسبت فشرده سازیو شکل نواحی آن، نحوه ذوب و مخلوط شدن گلولههای پلاستیکی را کنترل میکند. هنگامی که نسبت فشردهسازی با ماده مطابقت داشته باشد، مذاب به طور یکنواخت جریان مییابد. این امر مشکلاتی مانند ترکهای پخششونده یا ذوب ناقص را کاهش میدهد.منطقه تغذیهگلولهها را حرکت داده و گرم میکند، ناحیه فشردهسازی مواد را ذوب و فشرده میکند و ناحیه اندازهگیری از یکنواختی مذاب اطمینان حاصل میکند. ویژگیهایی مانند عمق کانال و بخشهای اختلاط به مارپیچ کمک میکند تا پلاستیک را گرم و مخلوط کند. مارپیچهای مانع میتوانند پلاستیک جامد و ذوب شده را از هم جدا کنند و ذوب را کارآمدتر کرده و در مصرف انرژی صرفهجویی کنند.

وقتی مذاب یکنواخت باشد، محصول نهایی ظاهر بهتری دارد و بهتر کار میکند. اختلاط ضعیف میتواند باعث ایجاد رگههای رنگی، نقاط ضعف یا تغییر در اندازه قطعه شود. همگنی خوب مذاب به معنای نقص کمتر و قطعات قابل اعتمادتر است. اپراتورها همچنین میتوانند از حسگرها برای مشاهده کیفیت مذاب و تنظیم تنظیمات برای نتایج بهتر استفاده کنند.

- اختلاط ضعیف مذاب باعث ایجاد رگههای رنگی و نقاط ضعف میشود.

- کیفیت خوب مذاب منجر به اندازه و استحکام ثابت قطعه میشود.

- کیفیت مذاب به دمای سیلندر، سرعت مارپیچ و فشار برگشتی بستگی دارد.

نکته: ثابت نگه داشتن دمای مذاب و تطبیق طراحی مارپیچ با نوع پلاستیک به جلوگیری از نقص و حفظ کیفیت بالای محصول کمک میکند.

راندمان اختلاط و زمان چرخه

راندمان اختلاط به شکل و ویژگیهای خاص پیچ بستگی دارد. با چرخش پیچ، پلاستیک فشرده و تا میشود و در نتیجه، مادهای قوی ایجاد میشود.نیروهای برشیبخشهای مخلوطکن نزدیک نوک، مانند پینها یا پرههای مانع، به ترکیب مذاب کمک میکنند. این عمل رنگ و مواد افزودنی را به طور یکنواخت پخش میکند، بنابراین قطعه نهایی صاف و یکدست به نظر میرسد. پیچهای مانع از یک پره دوم برای جدا کردن پلاستیک ذوب شده از قطعات جامد استفاده میکنند، سرعت ذوب را افزایش میدهند و از ایجاد تکههای ذوب نشده جلوگیری میکنند.

- هندسهی مارپیچ، نحوهی حرکت، ذوب و مخلوط شدن گلولهها را کنترل میکند.

- مخلوط کردن بخشها یک حرکت حلقهای ایجاد میکند،ترکیب بیش از ۹۵٪مواد را به سرعت جدا کنید.

- پیچهای مانع و طرحهای ویژه به پخش رنگ و افزودنیها کمک میکنند.

راندمان اختلاط همچنین بر زمان چرخه تأثیر میگذارد. ذوب سریعتر و یکنواختتر به این معنی است که دستگاه میتواند چرخههای بیشتری را در زمان کمتری اجرا کند. استفاده از ماردانهای مانع، ماردانهای با قطر بزرگتر یا شیارهای عمیقتر، سرعت نرمسازی را افزایش میدهد. افزایش سرعت ماردان (در صورت ایمن بودن برای ماده) و کاهش فشار برگشتی نیز میتواند زمان چرخه را کوتاه کند. سیستمهای گرمایش و سرمایش پیشرفته، سیلندر را در دمای مناسب نگه میدارند و به خنک شدن سریعتر قطعات و ادامه تولید کمک میکنند.

- طراحی بهینهی بدنهی پیچ از گرفتگی و تأخیر جلوگیری میکند.

- سیستمهای گرمایش و سرمایش دقیق به جامد شدن سریع قطعات کمک میکنند.

- مواد و پوششهای بادوام، زمان از کارافتادگی برای تعمیرات را کاهش میدهند.

مقاومت در برابر سایش و نگهداری

سایش یک نگرانی بزرگ برای هر سیلندر پیچ قالبگیری تزریقی پلاستیک است. پرکنندههای ساینده، پلاستیکهای خورنده و تولید طولانی مدت میتوانند باعث ساییدگی پیچ و سیلندر شوند. انواع سایش رایج شامل سایش چسبنده، سایش ساینده و خوردگی است. به عنوان مثال، سایش ساینده زمانی اتفاق میافتد که پرکنندههای سختی مانند الیاف شیشه روی فلز ساییده میشوند. سایش خورنده از مواد شیمیایی موجود در پلاستیکهایی مانند PVC ناشی میشود.

| مکانیسم سایش | توضیحات | استراتژیهای کاهش ریسک طراحی |

|---|---|---|

| سایش چسبی | سطوح فلزی با مواد تماس پیدا کرده و آنها را منتقل میکنند. | از آلیاژهای سختپوششی استفاده کنید، شیارها را بررسی کنید و از سازگاری مواد اطمینان حاصل کنید. |

| سایش ساینده | عمل برش از گلولهها یا پرکنندهها. | از آلیاژهای سخت استفاده کنید، از پرکنندههای ساینده اجتناب کنید، مواد اولیه را تمیز نگه دارید. |

| سایش خورنده | حمله شیمیایی ناشی از برخی پلاستیکها. | از مواد مقاوم در برابر خوردگی استفاده کنید، از مواد شیمیایی خشن اجتناب کنید. |

| مسائل مربوط به ترازبندی | ناهمراستایی باعث سایش و سایش ناهموار میشود. | از صاف بودن و تراز صحیح اطمینان حاصل کنید. |

انتخاب مواد و عملیات سطحی تفاوت بزرگی ایجاد میکند. نیتریداسیون مایع سختی سطح و مقاومت در برابر سایش را افزایش میدهد. بشکههای دو فلزی با آسترهای مخصوص، به خصوص با پلاستیکهای سخت، دوام بیشتری دارند. بازرسیهای منظم و نگهداری پیشگیرانه، مانند تمیز کردن و بررسی همترازی، به تشخیص زودهنگام مشکلات کمک میکند. پوششهای پیشرفته و مواد جدید میتوانند عمر بشکه را تا 40 درصد افزایش دهند، هزینههای نگهداری را کاهش دهند و زمان از کارافتادگی را کاهش دهند.

- دفعات تعمیر و نگهداری به جنس بدنه و پوشش آن بستگی دارد.

- نگهداری پیشگیرانه و بازرسیهای منظم، عمر مفید لوله را افزایش میدهد.

- عملیات سطحی پیشرفته، تعمیرات و تعویضها را کاهش میدهد.

سازگاری با مواد و کاربردهای مختلف

طراحی انعطافپذیر سیلندر پیچ به تولیدکنندگان اجازه میدهد تا انواع مختلفی از پلاستیکها را پردازش کنند. هندسهی پیچ، مانند طول، گام و عمق کانال، میتواند برای تطبیق با مواد مختلف تغییر کند. پیچهای عمومی، مانع و مخلوطکن هر کدام با پلاستیکهای خاصی بهترین عملکرد را دارند. سیستمهای خنککننده، مانند کانالهای آب، سیلندر را در دمای مناسب برای هر ماده نگه میدارند.

- طراحی و هندسه پیچپلاستیکهای مختلف را با هم ست کنید.

- سیستمهای خنککننده از گرم شدن بیش از حد جلوگیری میکنند.

- آلیاژها و پوششهای با استحکام بالا، شرایط سخت را تحمل میکنند.

طرحهای تطبیقپذیر همچنین تغییر بین کارها را آسانتر میکنند. ویژگیهایی مانند آداپتورهای قطع سریع و فشاردهندههای پیچ به اپراتورها کمک میکنند تا پیچها را سریع تغییر دهند. کنترلهای فرآیند تطبیقی از حسگرها و یادگیری ماشینی برای تنظیم تنظیمات در زمان واقعی استفاده میکنند. این امر تغییرات دستی را کاهش میدهد و سرعت تغییرات را افزایش میدهد، بنابراین تولید میتواند با زمان از کارافتادگی کمتری از یک ماده یا محصول به ماده یا محصول دیگر تغییر کند.

نکته: طراحیهای قابل تنظیم برای سیلندرهای پیچ به کارخانهها کمک میکند تا انواع مختلفی از پلاستیکها را مدیریت کنند و به سرعت کار را تغییر دهند و تولید را انعطافپذیر و کارآمد نگه دارند.

عیبیابی مشکلات رایج عملکرد

حتی با بهترین طراحی، ممکن است مشکلاتی رخ دهد. مشکلات رایج عبارتند از:سایش بیش از حد، مشکلات دما، انسداد، نویز و خطاهای ترکیب رنگ. هر مشکل دلایل و راهحلهای خاص خود را دارد.

| مشکل عملکرد | توضیحات و علائم | علل و راه حل ها |

|---|---|---|

| سایش بیش از حد | نشت مواد، کیفیت پایین، دمای بالا، سر و صدا | از بشکههای دوفلزی، آلیاژهای سختکاری، تمیز کردن منظم، ترازبندی مناسب استفاده کنید |

| تنظیم دما | تغییر رنگ، زغالی شدن، حباب، تاب برداشتن | تقسیم بشکه به مناطق، استفاده از سنسورها، پیش گرمایش تدریجی، پوششهای عایق |

| انسداد و تجمع | فشار بالا، جریان ضعیف، لکههای سیاه | در زمان خرابی، با ترکیبات پاککننده، سرعت مناسب مارپیچ و سیلندر آببندی، تمیز کنید. |

| سر و صدا یا لرزش | صداهای بلند، لرزش، اصطکاک | ترازبندی و یاتاقانها را بررسی کنید، از میراگر ارتعاش استفاده کنید، قطعات را ایزوله کنید |

| اختلاط/آلودگی رنگ | رگههای رنگی، سایههای ناهماهنگ، آلودگی | استفاده از ترکیبات پاککننده، تمیزکاری منظم، بهینهسازی طراحی مارپیچ و آببندی ماشینآلات در هنگام خاموشی |

اپراتورها میتوانند با دنبال کردن چند مرحله کلیدی، بسیاری از مشکلات را حل کنند:

- پیکربندی مارپیچ و مناطق دمایی سیلندر را بهینه کنید.

- دما و سرعت پیچ را کنترل و تنظیم کنید.

- فیدرها را کالیبره کنید و از پل زدن مواد جلوگیری کنید.

- پیچها و بدنهها را از نظر ساییدگی، به خصوص در نواحی پرفشار، بررسی کنید.

- از نگهداری و تعمیرات پیشبینیشده برای برنامهریزی تعمیرات و کاهش زمان از کارافتادگی استفاده کنید.

- یک پیچ یدکی نگه داریدو فقط چند بار بازسازی شود.

- اپراتورها را برای تشخیص علائم هشدار اولیه آموزش دهید.

توجه:تمیز کردن منظم، روغن کاری مناسب و نظارت دقیقبه روان نگه داشتن بشکه پیچ قالب گیری تزریق پلاستیک و افزایش عمر آن کمک می کند.

بهینهسازی ساختار سیلندر پیچ قالبگیری تزریق پلاستیک، کیفیت مذاب و عمر تجهیزات را افزایش میدهد. وقتی تولیدکنندگان ... را انتخاب میکنندنوع لوله، هندسه پیچ و مواد مناسب، آنها جریان روانتر، اختلاط بهتر و نقصهای کمتری را مشاهده میکنند. نگهداری منظم، شامل تمیز کردن و بازرسیها، باعث میشود ماشینآلات به طور کارآمد کار کنند و هزینهها را کاهش دهند.

سوالات متداول

مزیت اصلی یک بشکه پیچ دو فلزی چیست؟

بشکههای دوفلزی در برابر سایش ناشی از پلاستیکهای سخت مقاومت میکنند. آنها دوام بیشتری دارند و زمان از کارافتادگی برای تعمیر و نگهداری را کاهش میدهند.

اپراتورها هر چند وقت یکبار باید بدنهی اسکرو را بررسی کنند؟

اپراتورها باید هر ماه بدنهی پیچ را بررسی کنند. بازرسیهای منظم به جلوگیری از فرسودگی زودهنگام و عملکرد روان ماشینآلات کمک میکند.

آیا یک بشکه پیچ میتواند با انواع مختلفی از پلاستیک کار کند؟

| نوع بشکه | سازگاری |

|---|---|

| هدف کلی | خوب |

| مانع | عالی |

| مخلوط کردن | خیلی خوب |

یک بشکه با طراحی خوب میتواند بسیاری از پلاستیکها را تحمل کند، اما برخی از مواد به ویژگیهای خاصی نیاز دارند.

زمان ارسال: ۲۵ آگوست ۲۰۲۵