بشکه پیچ قالب گیری تزریق پلاستیک در قلب هر فرآیند قالب گیری قرار دارد. وقتی آنها یک بشکه با کیفیت بالا انتخاب می کنند،بشکه پیچ ماشین پلاستیکییا یکبشکه اکسترودر پیچ دوقلوی پلاستیکیتولیدکنندگان شاهد جریان روانتر مواد، نقصهای کمتر و هزینههای پایینتر هستند.بشکه اکسترودر دو پیچه از جنس استیل ضد زنگگزینهها همچنین به افزایش عمر تجهیزات و کاهش زمان از کارافتادگی کمک میکنند.

نقشهای کلیدی بشکه پیچ قالبگیری تزریقی پلاستیک

ذوب و همگن سازی مواد پلاستیکی

سیلندر پیچی قالبگیری تزریق پلاستیک نقش بسیار مهمی در تبدیل گلولههای پلاستیکی جامد به مادهای روان و مذاب ایفا میکند. در داخل سیلندر، پیچ میچرخد و گلولهها را به جلو هل میدهد. با حرکت گلولهها، اصطکاک و نوارهای گرمکننده آنها را ذوب میکنند. سیلندر گرما را یکنواخت نگه میدارد، بنابراین پلاستیک با سرعت مناسب ذوب میشود. این فرآیند به جلوگیری از ایجاد توده یا نقاط سرد در ماده کمک میکند.

نکته: سیلندر پیچشی سه ناحیه اصلی دارد - تغذیه، فشردهسازی و اندازهگیری. هر ناحیه وظیفه خاصی دارد. ناحیه تغذیه، گلولهها را حرکت داده و پیش گرم میکند. ناحیه فشردهسازی، پلاستیک را ذوب کرده و هوا را خارج میکند. ناحیه اندازهگیری، صاف و آماده تزریق بودن مذاب را تضمین میکند.

| منطقه | توابع اولیه |

|---|---|

| منطقه خوراک | گلولهها را حمل میکند، آنها را پیشگرم میکند و برای حذف حبابهای هوا، فشرده میکند. |

| منطقه فشرده سازی | پلاستیک را ذوب کرده و هوا را از طریق فشار و برش خارج میکند. |

| منطقه اندازهگیری | مذاب را همگن میکند، فشار ایجاد میکند و جریان را برای تزریق تثبیت میکند. |

کنترل دما بسیار مهم است. به عنوان مثال، UPVC سفت و سخت نیاز به گرمایش دقیق بین ۱۸۰ تا ۱۹۰ درجه سانتیگراد دارد. سیلندر پیچ از بخاریهای خارجی و حرکت خود پیچ برای ایجاد مقدار مناسب گرما استفاده میکند. این تعادل از سوختن یا چسبیدن پلاستیک جلوگیری میکند. سرعت پیچ همچنین بر میزان ذوب پلاستیک تأثیر میگذارد. اگر پیچ خیلی آهسته بچرخد، ممکن است مذاب به اندازه کافی داغ نشود. اگر خیلی سریع بچرخد، پلاستیک میتواند بیش از حد گرم شود. سیلندر پیچ قالبگیری تزریقی پلاستیک اطمینان حاصل میکند که مذاب برای هر تزریق مناسب است.

مخلوط کردن افزودنیها و اطمینان از ثبات رنگ

تولیدکنندگان اغلب رنگها یا افزودنیهای خاصی را به پلاستیکها اضافه میکنند. سیلندر پیچ قالبگیری تزریقی پلاستیک این مواد را با مذاب مخلوط میکند. طراحی پیچ، با بخشهای مخصوص مخلوط کردن، به ترکیب یکنواخت همه چیز کمک میکند. این اختلاط از ایجاد رگهها یا لکهها در محصول نهایی جلوگیری میکند.

ثبات رنگ میتواند مشکل باشد. گاهی اوقات،رنگدانههای خشک داخل قیف گیر میکنند یا خوب مخلوط نمیشوندرطوبت میتواند کیفیت رزین و رنگدانه را تحت تأثیر قرار دهد. دوز دقیق رنگها مهم است. دستگاهها از مخلوطکنهای وزنی برای اندازهگیری مقدار مناسب استفاده میکنند. طراحی قالب همچنین به یکنواخت نگه داشتن رنگها در قسمتهای مختلف کمک میکند.

توجه: طرحهای پیشرفته پیچ، مانند پیچهای مانع یا مدوک، تودهها را از بین میبرند و رنگها را بهتر پخش میکنند. این طرحها میتوانندافزایش راندمان اختلاط تا بیش از 20٪ و کاهش میزان ضایعات تا 30٪تمیز کردن و نگهداری منظم، عملکرد بهینهی بدنهی پیچ را تضمین میکند، بنابراین رنگها از یک سری به سری دیگر ثابت میمانند.

انتقال و تزریق پلاستیک مذاب

پس از ذوب و مخلوط شدن پلاستیک، سیلندر پیچ، ماده مذاب را به سمت قالب حرکت میدهد. سیلندر درون سیلندر گرم شده میچرخد و مذاب را به جلو هل میدهد. وقتی مواد به اندازه کافی جمع شد، سیلندر مانند یک پیستون عمل میکند و پلاستیک مذاب را با فشار بالا به داخل قالب تزریق میکند.

نحوهی کار این فرآیند به شرح زیر است:

- گلولههای پلاستیکی وارد بخش تغذیه میشوند و با چرخش پیچ به جلو حرکت میکنند.

- اصطکاک و گرما گلولهها را ذوب میکنند.

- پیچ، مذاب را فشرده میکند و از صاف و یکدست بودن آن اطمینان حاصل میکند.

- مارپیچ پیشروی میکند و پلاستیک مذاب را به داخل قالب تزریق میکند.

بشکه پیچ قالب گیری تزریق پلاستیکاین دستگاه باعث میشود همه چیز به نرمی حرکت کند. فشار و جریان را کنترل میکند، بنابراین هر شات قالب را به طور کامل پر میکند. مواد سخت بدنه در برابر سایش و پارگی مقاوم هستند و این امر تضمین میکند که این فرآیند در طول زمان قابل اعتماد باقی بماند.

بهینهسازی عملکرد با استفاده از بشکه مارپیچ قالبگیری تزریقی پلاستیک مناسب

تأثیر هندسه مارپیچ و طراحی سیلندر

هندسه پیچنحوه ذوب و مخلوط شدن پلاستیک درون سیلندر را شکل میدهد. طول، شکل رزوه، گام و سرعت پیچ، همگی نقش دارند. وقتی مهندسان این پارامترها را تنظیم میکنند، میتوانند میزان گرما و برشی که پلاستیک دریافت میکند را کنترل کنند. این به ایجاد ذوب یکنواخت کمک میکند و عیوبی مانند رگهها یا حبابها را کاهش میدهد.

نسبت تراکم، که عمق نواحی تغذیه و اندازهگیری ماردان را مقایسه میکند، بر میزان تراکم پلاستیک تأثیر میگذارد. نسبت بالاتر، چگالی و اختلاط را افزایش میدهد اما ممکن است برای پلاستیکهای حساس به حرارت مناسب نباشد. فشار برگشتی نیز مهم است. این فشار، رزین مذاب را محکمتر فشار میدهد، قطعات ذوب نشده را میشکند و اختلاط را بهبود میبخشد. با این حال، فشار برگشتی بیش از حد میتواند به مواد ظریف آسیب برساند.

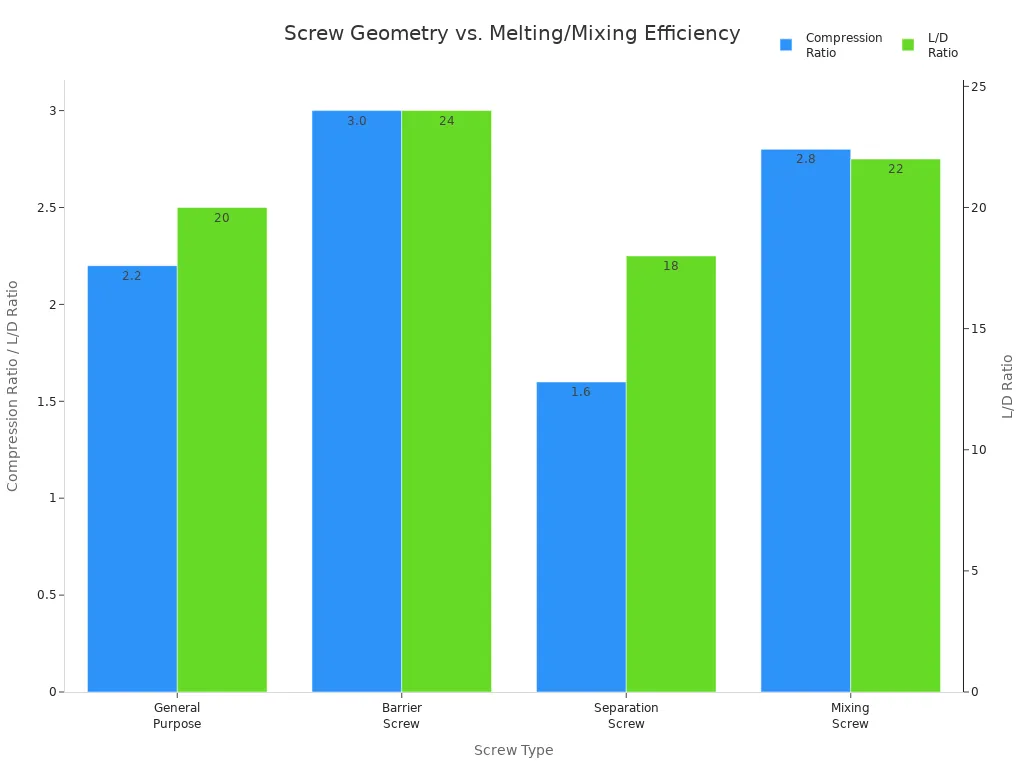

در اینجا جدولی آمده است که نشان میدهد چگونه انواع مختلف مارپیچ و هندسه آنها بر راندمان ذوب و اختلاط تأثیر میگذارد:

| نوع پیچ | مواد مناسب | نسبت تراکم | نسبت طول به عمق | کاربرد معمول | تأثیر بر راندمان ذوب و اختلاط |

|---|---|---|---|---|---|

| هدف کلی | ABS، PP، PE | ۲.۲:۱ | ۲۰:۱ | محفظههای لوازم خانگی | ذوب و اختلاط چندمنظوره با برش و یکنواختی متوسط. |

| پیچ سد | PA+GF، کامپیوتر | ۳.۰:۱ | ۲۴:۱ | قطعات سازهای | برش و اختلاط بالا، همگنی مذاب بهتر و کیفیت محصول. |

| پیچ جداسازی | پی وی سی، پلی اوم | ۱.۶:۱ | ۱۸:۱ | لولهها، قطعات | برش را کنترل میکند، تخریب را کاهش میدهد و ذوب یکنواخت را تضمین میکند. |

| پیچ مخلوط کن | PMMA، PC + GF | ۲.۸:۱ | ۲۲:۱ | پوششهای سبک | اختلاط پیشرفته، ذوب یکنواخت، خواص نوری بهبود یافته. |

مهندسان اغلب از نمودارها برای مقایسه هندسه مارپیچ استفاده میکنند. نمودار زیر نشان میدهد که نسبت تراکم و نسبت L/D برای انواع مختلف مارپیچ چگونه تغییر میکند:

یک سیلندر مارپیچ قالبگیری تزریق پلاستیک با طراحی خوب و هندسه مناسب، پلاستیسازی پایدار، دمای مذاب ثابت و جریان روان مواد را تضمین میکند. این امر منجر به براقیت سطح بهتر، نقصهای کمتر و قطعات قالبگیری شده قویتر میشود.

انتخاب مواد برای دوام و مقاومت در برابر سایش

انتخاب مواد مناسب برای بدنهی پیچ، تفاوت زیادی در طول عمر و عملکرد آن ایجاد میکند. تولیدکنندگان از فولادهای سخت و پوششهای پیشرفته برای مقابله با سایش و خوردگی استفاده میکنند. به عنوان مثال، فولاد نیتریده شدهی 38CrMoAlA برای کارهای استاندارد به خوبی عمل میکند، در حالی که فولاد ابزار SKD61 (H13) با رزینهای مهندسی سخت کار میکند. بدنههای دو فلزی با کاربید تنگستن یا آلیاژهای پایه نیکل، بالاترین مقاومت را در برابر سایش و مواد شیمیایی ارائه میدهند.

| نوع ماده | مقاومت در برابر سایش | مقاومت در برابر خوردگی | سختی معمولی | نکات برجسته برنامه |

|---|---|---|---|---|

| فولاد نیترید شده 38CrMoAlA | ★★★☆☆ | ★★☆☆☆ | ~1000 HV (نیترید شده) | قابل اعتماد برای کاربردهای استاندارد |

| فولاد ابزار SKD61 (H13) | ★★★★☆ | ★★★☆☆ | ۴۸–۵۲ اچ آر سی | رزینهای مهندسی مقاوم، تنش حرارتی |

| بشکههای دو فلزی | ★★★★★ | ★★★★☆ | ۶۰–۶۸ اچ آر سی | ساینده، فایبرگلاس، ضد حریق، پلاستیک بازیافتی |

سایر گزینههای محبوب شامل فولادهای آلیاژی AISI 4140 و 4340 برای مصارف عمومی، فولادهای ابزار D2 و CPM برای پلاستیکهای ساینده و Hastelloy یا Inconel برای محیطهای خورنده هستند. عملیات سطحی مانند نیتریده کردن و آبکاری کروم، سختی و طول عمر را افزایش میدهد. وقتی تولیدکنندگان ماده مناسب را انتخاب میکنند، زمان از کارافتادگی و هزینههای نگهداری را کاهش میدهند و تولید را روان نگه میدارند.

نکته: بشکههای دوفلزی با محتوای بالای کاربید تنگستن، به خصوص هنگام پردازش پلیمرهای ساینده یا پرکننده، دوام بسیار بیشتری دارند.

تطبیق بدنه پیچ با پلاستیکهای مختلف

همه پلاستیکها در طول قالبگیری رفتار یکسانی ندارند. هر نوع پلاستیک برای رسیدن به بهترین نتیجه به طراحی خاص سیلندر پیچ نیاز دارد. مهندسان به دمای ذوب، ویسکوزیته و پایداری پلاستیک نگاه میکنند. آنها هندسه پیچ، عمق شیار و پوشش سیلندر را با نیازهای ماده مطابقت میدهند.

برای مثال، پلیکربنات (PC) برای جلوگیری از تخریب به یک مارپیچ بلند با نسبت تراکم تدریجی و یک بخش اختلاط نیاز دارد. نایلون (PA) برای کنترل برش به یک مارپیچ جهشیافته با نسبت تراکم بالا و فاصله کم بین مارپیچ و سیلندر نیاز دارد. PVC برای جلوگیری از گرم شدن بیش از حد و تجمع مواد، به یک سیلندر مقاوم در برابر خوردگی و یک مارپیچ با برش کم نیاز دارد.

| نوع پلاستیکی | پارامترهای طراحی پیچ | تأثیر بر کیفیت |

|---|---|---|

| پلی کربنات (PC) | نسبت طول به عمق بالا (~26)، مارپیچ تدریجی، نسبت تراکم ~2.6، بخش اختلاط | نرمکنندگی خوب، جلوگیری از تخریب، بهبود همگنی |

| نایلون (PA) | پیچ جهشیافته، L/D 18-20، نسبت تراکم 3-3.5، شکاف کوچک | جلوگیری از گرمای بیش از حد، کنترل برش، حفظ کیفیت مذاب |

| پی ام ام ای | پیچ تدریجی، L/D 20-22، نسبت تراکم 2.3-2.6، حلقه اختلاط | ذوب دقیق، جلوگیری از مشکلات رطوبتی، حفظ دقت |

| پت | L/D ~20، پیچ برشی کم، نسبت تراکم 1.8-2، بدون ناحیه اختلاط | جلوگیری از گرمای بیش از حد، کنترل برش، مناسب برای مواد بازیافتی |

| پی وی سی | مارپیچ با برش کم، سیلندر مقاوم در برابر خوردگی، L/D 16-20، بدون حلقه کنترل | جلوگیری از گرمای بیش از حد و خوردگی، کنترل دمای پایدار |

تطبیق سیلندر مارپیچ قالبگیری تزریق پلاستیک با نوع پلاستیک به جلوگیری از عیوبی مانند تغییر رنگ، ذوب ناقص یا تاب برداشتن کمک میکند. همچنین زمان چرخه و بهرهوری انرژی را بهبود میبخشد.

توجه: ارتقاء سیلندرهای مارپیچ برای پلاستیکهای خاص میتواند توان عملیاتی را تا 25٪ افزایش داده و نقصها را کاهش دهد و در زمان و هزینه صرفهجویی کند.

نکات نگهداری برای طول عمر و قابلیت اطمینان

نگهداری منظم، عملکرد بهینهی سیلندر اسکرو را تضمین میکند. اپراتورها باید هر زمان که پیچ را برمیدارند، سیلندر را از نظر ساییدگی، خراش یا حفره بررسی کنند. تمیز کردن با ترکیبات پاککنندهی تجاری، رسوبات را از بین میبرد و از تجمع کربن جلوگیری میکند. نظارت بر فشار، دما و سرعت پیچ به تشخیص زودهنگام مشکلات کمک میکند.

در اینجا چند نکته عملی برای نگهداری ارائه شده است:

- هر بار که پیچ را باز میکنید، بدنه پیچ را به صورت بصری و با گیج بررسی کنید.

- برای استفاده مداوم، بشکه را هفتگی یا در صورت تعویض مکرر پلاستیک، هر ۲-۳ روز یکبار تمیز کنید.

- قطعات متحرک را روزانه روغن کاری کنید و هفتگی آنها را با گریس مرغوب چرب کنید.

- از مواد اولیه خالص استفاده کنید و آنها را به درستی ذخیره کنید تا از آلودگی جلوگیری شود.

- اپراتورها را آموزش دهید تا علائم سایش را تشخیص دهند و گزارشهای دقیق تعمیر و نگهداری را ثبت کنند.

- قطعات یدکی را برای به حداقل رساندن زمان از کارافتادگی، انبار کنید.

- پس از خاموش شدن، پیچ را با سرعت کم بچرخانید تا پلاستیک باقیمانده پخش شود، با مواد شوینده مخصوص تمیز کنید و روغن محافظ بمالید.

هشدار: بشکههای دوفلزی با آسترهای پایه آهنی میتوانند سه برابر بیشتر از پیچهای استاندارد دوام بیاورند.تنظیم و روغن کاری مناسبافزایش طول عمر و کاهش دفعات تعمیر و نگهداری.

یک سیلندر پیچ قالبگیری تزریق پلاستیک که به خوبی نگهداری شود، کیفیت ثابتی را ارائه میدهد، زمان از کارافتادگی را کاهش میدهد و از تولید کارآمد پشتیبانی میکند.

بشکه پیچ قالب گیری تزریق پلاستیک نقش کلیدی در ارائه کیفیت ثابت محصول و تولید کارآمد دارد.

- بشکههای مارپیچی با کیفیت بالا، ثبات مذاب را بهبود میبخشند، ضایعات را کاهش میدهند و راندمان را افزایش میدهند.

- نگهداری منظم از خرابی دستگاه جلوگیری کرده و عمر مفید آن را افزایش میدهد.

- صرفهجویی در مواد و انرژی به سرعت افزایش مییابد.

- تغییرات سریعتر، ظرفیت و سود را افزایش میدهد.

سوالات متداول

چه نشانههایی نشان میدهد که یک پیچ گوشتی نیاز به تعویض دارد؟

اپراتورها متوجه ذوب ناهموار، افزایش نقصها یا چرخههای کند میشوند. آنها همچنین سایش، خراش یا حفرههای قابل مشاهدهای را در داخل بشکه مشاهده میکنند.

هر چند وقت یکبار باید یک نفر لولهی مارپیچ را تمیز کند؟

بیشتر تولیدکنندگان هر هفته بشکه را تمیز میکنند. اگر پلاستیکها را مرتب عوض کنند، هر دو تا سه روز یکبار آن را تمیز میکنند.

آیا یک بشکه پیچ میتواند برای همه پلاستیکها کار کند؟

خیر، هر نوع پلاستیک به طراحی خاصی برای سیلندر پیچ نیاز دارد. استفاده از تطابق مناسب، کیفیت محصول را بهبود میبخشد و ضایعات را کاهش میدهد.

زمان ارسال: ۱۵ آگوست ۲۰۲۵