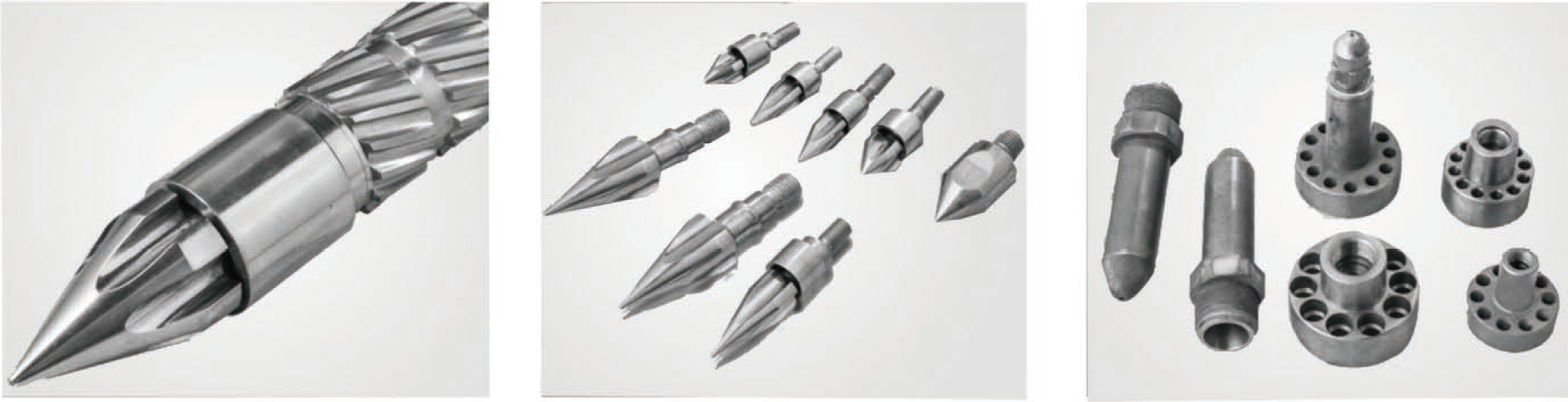

بشکه پیچ قالب گیری تزریق پلاستیک

طراحی: سیلندر تزریق مارپیچی معمولاً از یک مارپیچ و یک سیلندر استوانهای تشکیل شده است. مارپیچ یک جزء مارپیچی شکل است که درون سیلندر قرار میگیرد. طراحی مارپیچ بسته به کاربرد خاص و نوع پلاستیک مورد پردازش ممکن است متفاوت باشد.

ذوب و مخلوط کردن: وظیفه اصلی سیلندر تزریق، ذوب و مخلوط کردن مواد پلاستیکی است. با چرخش مارپیچ درون سیلندر، گلولهها یا گرانولهای پلاستیکی به جلو هدایت میشوند و در عین حال گرما و برش اعمال میشود. گرمای حاصل از عناصر گرمایش سیلندر و اصطکاک ایجاد شده توسط مارپیچ چرخان، پلاستیک را ذوب کرده و یک توده مذاب همگن ایجاد میکند.

تزریق: پس از ذوب و همگن شدن مواد پلاستیکی، پیچ جمع میشود تا فضایی برای پلاستیک مذاب ایجاد شود. سپس با استفاده از پیستون یا پیستون تزریق، پلاستیک مذاب از طریق نازل انتهای بشکه به داخل قالب تزریق میشود. سرعت و فشار تزریق با دقت کنترل میشود تا از پر شدن مناسب حفرههای قالب اطمینان حاصل شود.

مواد و پوششها: سیلندرهای مارپیچ تزریقی در طول فرآیند قالبگیری تزریقی در معرض دما، فشار و سایش زیاد قرار میگیرند. بنابراین، آنها معمولاً از فولاد آلیاژی با استحکام بالا ساخته میشوند تا در برابر این شرایط مقاومت کنند. برخی از سیلندرها همچنین ممکن است دارای پوششهای تخصصی یا عملیات سطحی مانند نیتریدینگ یا آسترهای دو فلزی باشند تا مقاومت در برابر سایش آنها افزایش یابد و طول عمر آنها افزایش یابد.

خنکسازی: برای جلوگیری از گرمای بیش از حد و حفظ دمای ثابت فرآیند، سیلندرهای مارپیچ تزریقی به سیستمهای خنککننده مجهز شدهاند. این سیستمها، مانند ژاکتهای خنککننده یا کانالهای آب، به تنظیم دمای سیلندر در طول فرآیند قالبگیری تزریقی کمک میکنند.

طراحی و هندسهی مارپیچ: طراحی مارپیچ تزریق، شامل طول، گام و عمق کانال آن، میتواند بر اساس الزامات خاص مادهی پلاستیکی مورد پردازش متفاوت باشد. طرحهای مختلف مارپیچ، مانند مارپیچهای عمومی، مانع یا مخلوطکن، برای بهینهسازی ویژگیهای ذوب، اختلاط و تزریق برای انواع مختلف پلاستیک استفاده میشوند.

بشکههای مارپیچ تزریقی نقش مهمی در فرآیند قالبگیری تزریقی ایفا میکنند و امکان ذوب، اختلاط و تزریق کارآمد مواد پلاستیکی به قالبها را برای تولید طیف وسیعی از محصولات پلاستیکی فراهم میکنند.